Описание

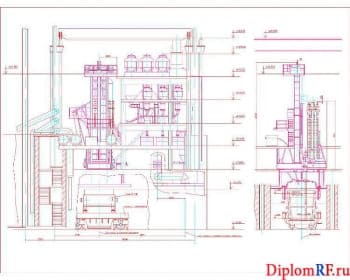

В дипломной работе произведен анализ производственной деятельности цеха чугунного литья, а именно: выполнен расчет цеха чугунного литья мощностью 60000 тонн годного литья в год. Также дана общая характеристика производственного цеха. Выполнено описание принятого технологического процесса и рассмотрена общая компоновка цеха. Произведены расчеты программы производства цеха, его мощности, расчеты режимов работы цеха и фонды времени. Также произведены расчеты плавильного отделения, а именно: баланс металла по выплавляемым маркам, выбор типа плавильных агрегатов и расчет их количества, расчет шихты.

Рассчитаны формовочно-заливочные отделения, в том числе: производственные программы отделения, технологическое оборудование формовочного отделения, параметры автоматической линии, парк опок, смесеприготовительное оборудование для формовочного отделения. Также произведен расчет стержневого отделения, в том числе: количества стержневых машин, количества смесителей и термообрубного отделения.

Рассмотрены складское хозяйство и оборудование чугунолитейного цеха.

Выбраны способы изготовления отливки и положения отливки в форме в период заливки и затвердения. Определены поверхности разъема формы, припуски на механическую обработку формовочных уклонов, радиусов закруглений, количества и конструкции стержней, формовочные и стержневые смеси.

Разработаны конструкции модели стержневых ящиков и модельных плит, металлических модельных комплектов, а также конструкции литниковой системы. Выбран материал для изготовления модельного комплекта и способ плавки металла.

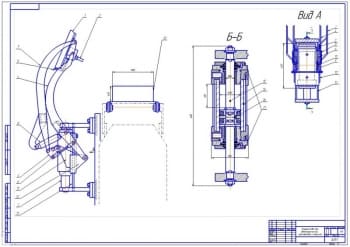

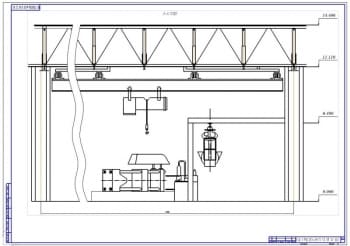

Помимо этого, разработаны системы контроля технологии и качества отливок, технологии сборки, крепления форм, технологии заливки форм, а также их охлаждения, выбивки, обрубки и очистки. Определено количество моделей на плите. Приведены описание устройства и принципов работы узлов машины, конструктивная схема машины и основные технические характеристики. Рассмотрены техника безопасности, техническое обслуживание машин, подготовка машины к работе. Рассчитана пескодувная стержневая машина.

Приведены основные требования по безопасности жизнедеятельности, а именно: по обеспечению комфорта, микроклимата, вентиляции, освещенности на рабочих местах; по осуществлению защиты производственной среды от негативных факторов, в том числе вибрации, шумов, ультразвука, инфракрасного излучения, электромагнитного поля; по улучшению проведения спасательных работ в условиях чрезвычайных ситуаций; электробезопасность и пожарная безопасность; по охране труда на предприятии.

Рассчитаны выручки от реализации, затраты на покупные материалы и сырье, на технологическое оборудование, заработная плата персонала. Определены численности основных, вспомогательных рабочих, административно-бытового и сбытового персонала, а также себестоимость единицы продукции. Рассмотрены нормируемые текущие активы и краткосрочные пассивы, платежи и налоги. Приведен отчет о прибыли и движении денежных средств. Определены основные показатели проекта

Содержание

Введение

2. Общая характеристика цеха

3. Расчетно-техническая часть

3.1. Расчет производственной программы

3.2. Расчет мощности литейного цеха

3.3. Режим работы цеха и фонды времени

3.4. Общая компоновка цеха и описание принятого технологического процесса

3.4.1. Состав цеха

3.4.2. Выбор типа производственного здания, вспомогательных и

3.4.3. Служебно-бытовые помещения

3.5. Расчет плавильного отделения

3.5.1. Баланс металла по выплавляемым маркам

3.5.2. Выбор типа плавильного агрегата

3.5.3. Расчет количества плавильных агрегатов

3.5.4. Расчет шихты

3.6. Расчет формовочно-заливочного отделения

3.6.1. Расчет производственной программы отделения

3.6.2. Расчет технологического оборудования формовочного

отделения

3.6.3. Расчет параметров автоматической линии

3.6.4. Расчет парка опок

3.6.5. Расчет смесеприготовительного оборудования для формовочного отделения

3.7. Расчет стержневого отделения

3.7.1. Расчет производственной программы отделения

3.7.2. Расчет количества стержневых машин

3.7.3. Расчет количества смесителей

3.8. Термообрубное отделение

3.8.2. Расчет количества оборудования

3.9. Складское хозяйство.

3.10. Оборудование чугунолитейного цеха

4. Технологическая часть

4.1. Выбор способа изготовления отливки

4.2. Выбор положения отливки в форме в период заливки и затвердения

4.3. Определение поверхности разъема формы

4.4. Определение припусков на механическую обработку, формовочных уклонов, радиусов закруглений.

4.5. Определение количества и конструкции стержней

4.6. Формовочные и стержневые смеси

4.7. Разработка конструкции модели, стержневых ящиков и модельных плит

4.7.1. Классификация моделей

4.7.2. Выбор материала для изготовления модельного комплекта

4.7.3. Металлические модельные комплекты

4.8. Разработка конструкции литниковой системы

4.9. Определение количества моделей на плите

4.10. Разработка технологии сборки, крепления форм

4.11. Выбор способа плавки металла

4.12. Разработка технологии заливки форм

4.13. Разработка технологии охлаждения форм, выбивки, обрубки, очистки

4.14. Разработка системы контроля технологии и качества отливок

4.15. Расчет литниковой системы.

4.16. Нововведения в технологии

5. Специальная часть

5.1. Общие сведения об изделии

5.2. Конструктивная схема машины

5.3. Устройство и принцип работы узлов машины

5.4. Основные технические характеристики

5.5. Техника безопасности

5.6. Техническое обслуживание машины

5.7. Подготовка машины к работе

5.8. Расчет пескодувной стрежневой машины

5.9. Нововведение в технологию

6. Безопасность жизнедеятельности

6.1. Комфортность рабочего места

6.1.1. Требования к микроклимату на рабочем месте

6.1.2. Расчет вентиляции

6.1.3. Требование к освещенности рабочего места

6.2. Защита от негативных факторов производственной среды

6.2.1. Вибрация

6.2.2. Шум

6.2.3. Ультразвук

6.2.4. Инфракрасное излучение

6.2.5. Электромагнитное поле

6.3. Противопожарная безопасность

6.4. Электробезопасность

6.5. Организация службы охраны труда на предприятии

6.6. Мероприятия по повышению устойчивости функционирования предприятия в чрезвычайных ситуациях

6.7. Заключение

7. Экономическая часть

7.1. Введение

7.2. Расчёт производственной программы

7.3. Расчёт выручки от реализации

7.3.1. Отпускная цена на литье

7.3.2. Расчёт выручки от реализации

7.4. Расчёт затрат на покупные сырьё и материалы

7.4.1. Определение расхода сырья и материалов

7.4.2. Цены на сырьё и материалы

7.4.3. Затраты на сырьё и материалы

7.5. Планирование труда и заработной платы

7.5.1. Определение численности основных рабочих

7.5.2. Определение численности вспомогательных рабочих

7.5.3. Определение численности административно-бытового персонала

7.5.4. Определение численности сбытового персонала

7.5.5. Расчет заработной платы персонала

7.6. Определение затрат на оборудование, здания и сооружения

7.6.1. Расчёт затрат на технологическое оборудование

7.7. Определение себестоимости единицы продукции

7.8. Нормируемые текущие активы

7.9. Нормируемые краткосрочные пассивы

7.10. Налоги и платежи

7.11. Отчёт о прибыли и движении денежных средств

7.12. Основные показатели проекта

Список используемой литературы