ВКР: 126 с., 5 рис., 42 табл., 15 источников, 1 приложение.

ВУЗ: нКФУ

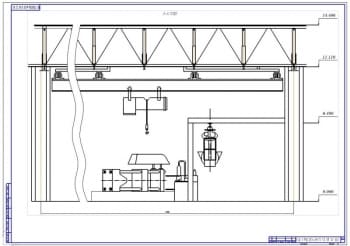

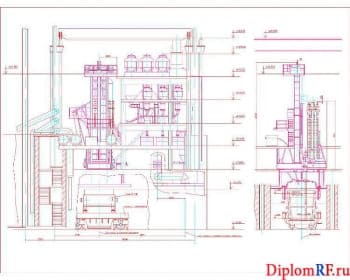

Чертежи в программе Компас 3D v: 11 листов

Спецификация: 4 листа

Описание

В дипломной работе произведен анализ производственной деятельности цеха стального литья, а именно: выполнен расчет цеха стального литья мощностью 40000 тонн годного литья в год. Также дана общая характеристика производственного цеха. Выполнено описание принятого технологического процесса и рассмотрена общая компоновка цеха. Произведены расчеты программы производства цеха, его мощности, расчеты режимов работы цеха и фонды времени. Также произведены расчеты плавильного отделения, а именно: баланс металла по выплавляемым маркам, выбор типа плавильных агрегатов и расчет их количества, расчет шихты.

Рассчитаны формовочно-заливочные отделения, в том числе: производственные программы отделения, технологическое оборудование формовочного отделения, параметры автоматической линии, парк опок, смесеприготовительное оборудование для формовочного отделения. Также произведен расчет стержневого отделения, в том числе: количества стержневых машин, количества сушил непрерывного действия для просушки стержней после склейки и окраски, количества смесителей и термообрубного отделения.

Рассмотрены складское хозяйство и оборудование сталелитейного цеха.

Выбраны способы изготовления отливки и положения отливки в форме в период заливки и затвердения. Определены поверхности разъема формы, припуски на механическую обработку формовочных уклонов, радиусов закруглений, количества и конструкции стержней, формовочные и стержневые смеси.

Разработаны конструкции модели стержневых ящиков и модельных плит, а также конструкции литниковой системы. Выбран материал для изготовления модельного комплекта и способ плавки металла.

Помимо этого, разработаны технологии сборки, крепления форм, технологии заливки форм, а также их охлаждения, выбивки, обрубки и очистки. Определены массы отливки. Приведено описание работы устройства для простановки стержней. Рассчитаны элементы механизма, цилиндр подъема, цилиндр поворота, а также прибыль.

Приведены основные требования по безопасности жизнедеятельности, а именно: по обеспечению комфорта, вентиляции, освещенности на рабочих местах; по осуществлению защиты производственной среды от негативных факторов, в том числе вибрации, шумов; по улучшению проведения спасательных работ в условиях чрезвычайных ситуаций; электробезопасность и пожарная безопасность.

Произведен расчет штата рабочих, фондов заработной платы, цеховых расходов и себестоимости одной отливки.

Рассчитаны выручки от реализации, затраты на покупные материалы и сырье, на технологическое оборудование, заработная плата персонала. Определены численности основных, вспомогательных рабочих, административно-бытового и сбытового персонала. Рассмотрены нормируемые текущие активы и краткосрочные пассивы, платежи и налоги. Приведен отчет о прибыли и движении денежных средств. Определены основные показатели проекта.

Таким образом:

- В разделе "Расчетно-техническая часть" спроектирован цех стального литья на выпуск 40 тысячи тонн годного в год и рассчитано необходимое количество технологического оборудования цеха.

- В разделе "Технологическая часть" описан технологический процесс получения отливки " Суппорт переднего тормоза " из материала Сталь 35Л ГОСТ 977-88 и приведены расчеты литниковой системы для получения этой отливки из высокопрочного чугуна.

- В разделе "Специальная часть" рассмотрено устройство для автоматической простановки стержней.

- В разделе "Технико-экономическая часть" произведен расчет затрат на производство и расчет капитальных вложений и срока окупаемости проекта с помощью программы «Альт-Инвест».

- В разделе "Безопасность жизнедеятельности" рассмотрена характеристика производства стального цеха с точки зрения опасных и вредных производственных факторов. Проведен расчет вентиляции. Рассмотрены основы спасательных и других неотложных работ в случае возникновения очага поражения.

Дополнительные материалы: Аннотация на 1 листе в программе Word