ВКР: 112 с., 2 рис., 35 табл., 19 источников, 3 приложения

Чертежи в программе Компас 3D v: 9 листов

Спецификация: 5 листов

Описание

В расчётно-проектной части дипломного проекта произведен расчёт потребного количества оборудования и спроектирован литейный цех по производству алюминиевых отливок литьем под давлением из сплава АК9ч. Номенклатура цеха состоит из 20 наименований.

Цех расположен в одноэтажном здании площадью 21300 м2 и высотой 14,4 м. На плакате №1 представлена планировка цеха, который состоит из следующих основных участков:

- Шихтовый двор, где производится прием и складирование шихтовых и вспомогательных (огнеупоры для футеровки и т.д.) материалов, который обслуживает мостовой кран грузоподъемностью 30 тонн. Снабжение шихтовыми (в чушках заданного химического состава) и вспомогательными материалами осуществляется железнодорожным транспортом.

- Плавильный участок, который обслуживает завалочная машина и мостовой кран. Плавильный участок связан с участком заливки через раздаточные печи и монорельсовую систему раздачи жидкого металла. Раздаточные печи позволяют сглаживать пиковые периоды потребления металла заливочными линиями. Единая монорельсовая система раздачи жидкого металла позволяет передать металл к любой машине литья под давлением.

- Участок литья под давлением – разделен по моделям машин на 4 поточные линии с независимым друг от друга межоперационным транспортом. Для производства отливок применены горизонтальные машины литья под давлением с холодной камерой прессования и усилием запирания 400, 700 и 1100 тс. Запирающее усилие машин литья под давлением выбрано на основании: рациональной гнездности пресс-формы, веса отливок, скорости цикла, площади проекции отливок.

- Участок дробеметной очистки отливок.

- Участок термообработки отливок включает в себя межоперационные склады литья, позволяющие непрерывно снабжать автоматические линии зачистки, а также непрерывно отправлять литье в механические участки цеха. Таким образом, существование буферных складов на участках и гибкая связь между ними позволяет свести к минимуму простои и обеспечить ритмичную работу цеха по выпуску литья, что в свою очередь позволяет сократить межзаводские заделы.

- Участок ручной зачистки, контроля и приемки отливок

- Участок пропитки отливок.

- Склад готовой продукции.

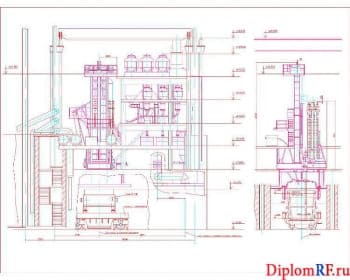

На плакате №2 показан разрез цеха в месте установки машины литья под давлением ДМК-700 в масштабе 1:300.

Технологическая часть дипломного проекта представлена разработкой технологии отливки «Корпус ПГУ», изготавливаемой из алюминиевого сплава АК9ч согласно ГОСТу 1583-93. Количество отливок в пресс-форме – 2 шт. В данном разделе представлены плакаты №3, 4, 5:

- чертеж отливки;

- чертеж пресс-формы в сборе;

- чертеж пресс-формы в разрезе.

Технологическое улучшение представлено на плакате №4. В дипломном проекте предлагается повысить производительность и выход годного путем увеличения гнездности пресс-формы. В данный момент отливку получают на одногнездной пресс-форме на машине ДМК-400 с усилием запирания 400тс. В связи с увеличением гнездности пресс-формы требуется большее усилие запирания, поэтому заливать необходимо на машине ДМК-700. Соответствующие расчеты выполнены в пояснительной записке.

Специальная часть проекта представлена разработкой установки дозирования и смазки пресс-групп на машине литья под давлением. Установка предназначена для автоматического смазывания плунжерной пары машин литья под давлением с холодной камерой прессования порошковыми или гранулированными смазками. Использование порошковых или гранулированных смазок позволяет продлить срок работы пресс-поршней и камер прессования на 10-15%. При этом повышается точность дозирования, уменьшается расход смазки и повышается стабильность процесса заливки отливок. Установка проста в эксплуатации, не требует специальных форсунок для распыления жидкой смазки и армированных шлангов для ее подачи.

В разделе безопасности жизнедеятельности рассмотрена безопасность при работе в заводских условиях, основы проектирования промышленных предприятий с учётом различных критериев, основы устойчивости функционирования предприятий в условиях чрезвычайных ситуаций.

В экономической части проведён расчёт экономической эффективности проекта в программе «Альт-Инвест». Срок окупаемости проекта составил 4 года, что меньше срока жизни проекта, который равен 5 годам, следовательно, проект является рентабельным и инвестиционно привлекательным.

Дополнительные материалы: доклад по дипломному проекту на 4 листах в программе Word; аннотация на 1 листе в программе Word; Профессиональная система для коммерческой оценки инвестиционных проектов на 11 листах в программе Excel.