Пояснительная записка (в программе Word) 102 с., 10 табл., 30 источника

Чертежи (в программе Компас) 18 листов плакатов и чертежей

Спецификация 6 листов

Описание

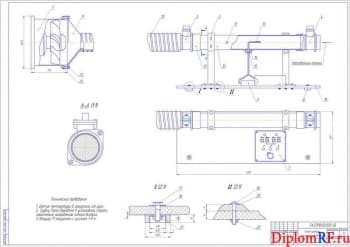

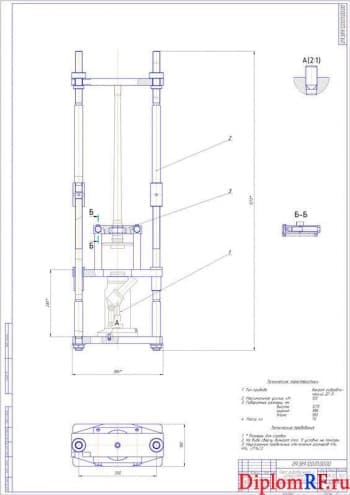

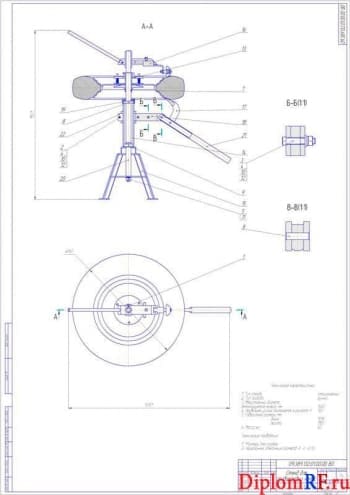

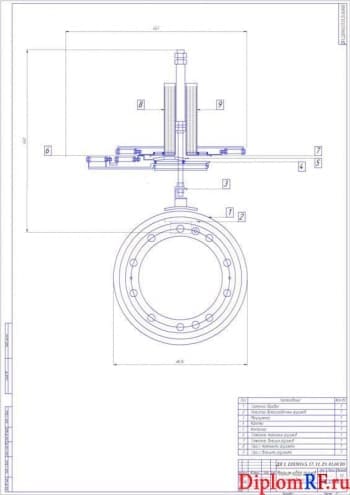

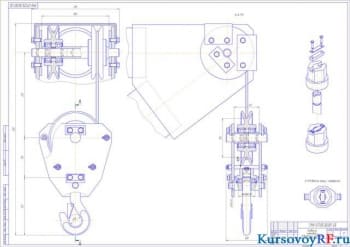

В первом разделе пояснительной записки дипломного проекта приведено обоснование решений технических. Описано назначение стенда тормозного. Дана характеристики технические. Охарактеризовано устройство и принцип работы. Представлены порядок работы и обслуживание техническое. Рассмотрены требования по технике безопасности. Определены параметры основные стенда тормозного. Рассчитана передача цепная, а именно: передаточное число передачи, число зубьев звездочки, корректирующий коэффициент, допускаемое давление в шарнирах цепи, шаг цепи, геометрия передачи и т.п. Выполнен расчет кинематический и силовой механизма подъемного. Приведена схема электрическая принципиальная.

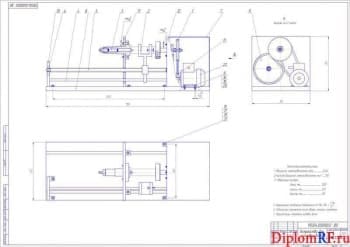

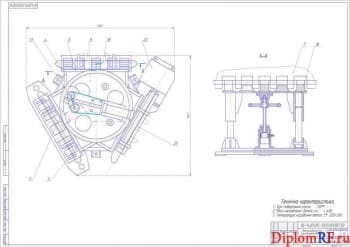

В части технологической обоснован выбор части технологической проекта. Произведен анализ технологической конструкции изделия. Составлен процесс технологический сборки цепи. Дано обоснование применения автоматической роторной линии для сборки цепей втулочно-роликовых. Описано устройство автоматической линии роторной для сборки цепи втулочно-роликовой. Рассмотрен процесс технологический сборки цепи втулочно-роликовой на автоматической линии роторной. Осуществлена сборка втулок с роликами. Определено время цикла.

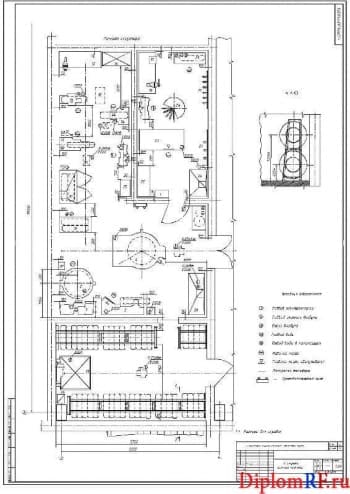

В части экономической ВКР определены капиталовложения, а именно: стоимость здания, стоимость оборудования, стоимость технологической и организационной оснастки, затраты на доставку и монтаж оборудования и оснастки, общие капиталовложения на организацию поста, затраты на реконструкцию зданий, дополнительные капиталовложения. Приведена организация труда и зарплаты. Рассчитаны общие расходы по эксплуатации поста диагностики механизмов тормозных на СТО, а конкретнее: годового фонда зарплаты ремонтных рабочих, накладных расходов, себестоимость одного диагностирования. Определены факторы эффективности экономической и проценты снижения себестоимости в результате реорганизации поста диагностики тормозных механизмов.

В разделе охрана труда, экология и БЖД рассмотрены общие нормы и требования. Выполнен расчет освещения производственного. Описана безопасность технологическая при работе на стенде.

В части графической дипломного проекта представлены следующие чертежи: вида общего стенда тормозного, схемы электронного привода стенда, электронной схемы измерительных блоков частоты вращения и тормозного момента, схемы и маршрута сборки, наладок технологических на сборку, приводного механизма стенда с подъемным.