Пояснительная записка (в программе Word) 119 с., 17 рис., 29 табл., 23 источника

Чертежи (в программе Компас) 19 листов плакатов и чертежей

ВУЗ Приднестровский государственный университет им. Т.Г.Шевченко

Спецификация 1 лист

Описание

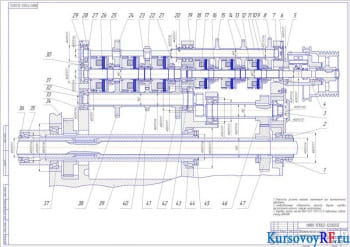

В дипломной работе рассмотрены вопросы совершенствования техобслуживания автомобилей. Выполнено проектирование специализированной станции технического обслуживания для автомобилей ВАЗ с разработкой шиномонтажного участка и конструктивной разработкой шиномонтажного стенда. Сделан анализ рынка услуг с изучением специфики использования и существующей системы техобслуживания индивидуальных легковых автомобилей. Выявлены потребности потребителей в автосервисных услугах. Представлены схемы порядка проектирования станции техобслуживания и прогнозирования изменения размеров автопарка.

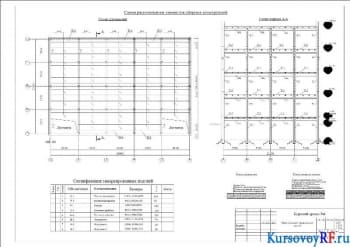

В ходе технологического расчёта проектируемой станции технического обслуживания для автомобилей ВАЗ выполнены расчёты годового объёма работ, численности производственного персонала, количества рабочих постов ТО и ТР. Определены площади производственных зон и участков. Представлена таблица подобранного оборудования для станции техобслуживания.

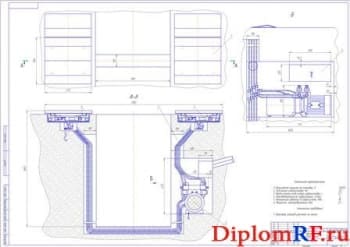

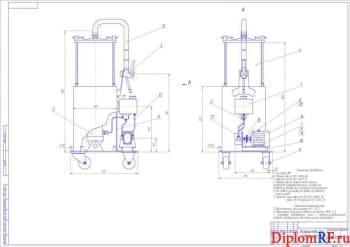

В процессе проектирования шиномонтажного участка на СТО рассмотрено его назначение и выполнено описание видов работ, выполняемых на участке. Представлена таблица подобранного оборудования для поста шиномонтажа и балансировки колёс. Рассчитана площадь шиномонтажного участка.

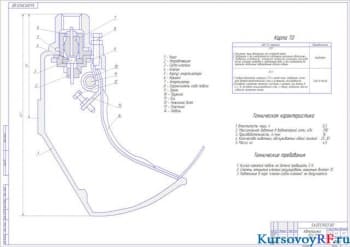

В технологической части проекта представлен технологический процесс для проведения шиномонтажных колёс легкового автомобиля. Рассмотрена технология проведения шиномонтажных работ на участке: техническое обслуживание шин и колес, монтаж и демонтаж покрышки. Представлена технологическая карта шиномонтажных работ.

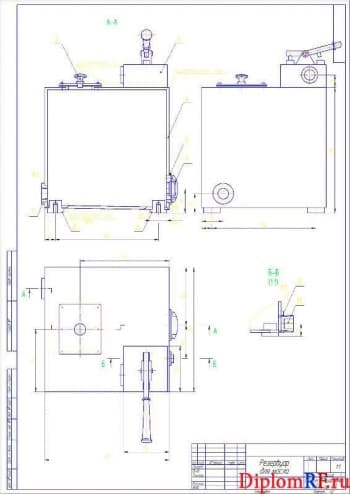

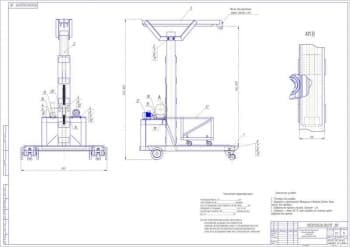

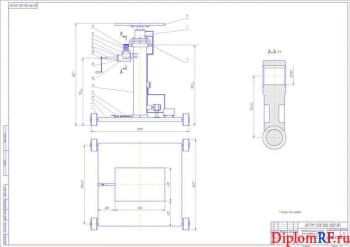

В конструкторской части выпускной квалификационной работе выполнен сравнительный анализ выявленных аналогов шиномонтажных стендов. Описано назначение разрабатываемого приспособления с представлением схемы стенда для замены шин легковых автомобилей. В ходе расчёта конструкции стенда выполнен выбор гидроцилиндра, рассчитаны площадь поперечного сечения штока и нагрузка на шток. Представлены схема и эпюра сжатия штока. Проведен прочностной расчет сварного шва. Рассчитаны параметры гидравлического насоса и электродвигателя. Выполнен расчет пальца лап на изгиб.

В разделе техники безопасности и защиты окружающей среды исследованы условия производственного процесса с представлением таблицы опасных и вредных производственных факторов. Рассмотрены вопросы обеспечения электробезопасности условий труда. Рассчитаны защитное заземление и освещение участка. Представлена таблица предельно-допустимых концентраций загрязнения воздуха рабочей зоны. Разработаны мероприятия по противопожарной защите и по обеспечению безопасности труда.

В экономической части выполнен расчёт технико-экономических показателей проектируемой СТО и определена экономическая эффективность конструкторской разработки. Представлено заключение о результатах дипломного проектирования.

Дополнительные материалы: приложены 5 файлов в jpg конструкций для шиномонтажа, 2 файла в jpg схем – гидравлической и электрической.