Пояснительная записка (в программе Word) 42 с., 3 рис., 9 табл., 24 источника, 9 приложений

Чертежи (в программе VSD- Visio) 4 листа

Описание

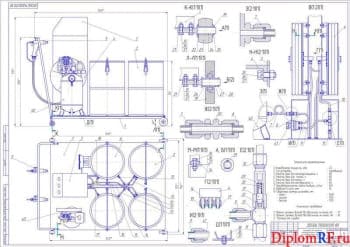

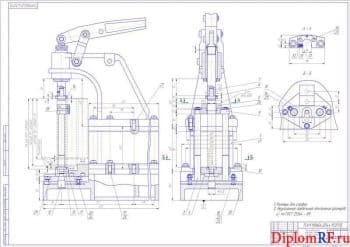

В дипломной работе в целях повышения эффективности деятельности станции технического обслуживания выполнена разработка зоны ТР. Для обеспечения сборочно-разборочных работ спроектировано съёмное устройство для демонтажа рулевых наконечников и шаровых опор всего семейства автомобилей ВАЗ. Рассмотрены характерные особенности станции техобслуживания и разрабатываемого участка ТР.

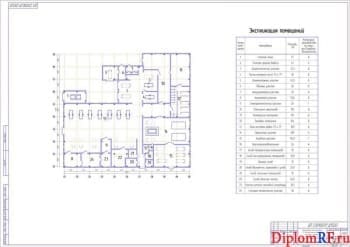

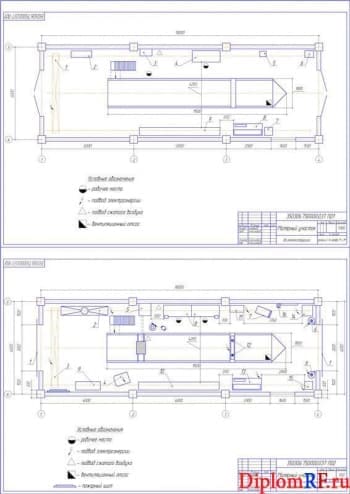

В ходе технологического расчёта проектирования производственной базы станции технического обслуживания установлены исходные данные с представлением таблицы. Определен годовой объём работ на СТО с расчётом годовых объемов работ по техническому обслуживанию и текущему ремонту, уборочно-моечных работ, по приёмке и выдаче автомобилей, вспомогательных работ. Представлена таблица распределения годового объёма работ станции техобслуживания по видам работ и месту их выполнения. Выполнено формирование производственных участков СТО. Определена требуемая численность рабочих станции техобслуживания и проектируемого участка.

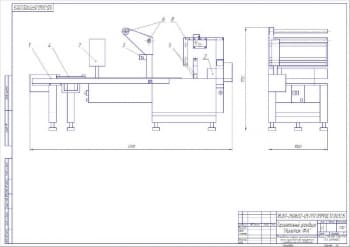

В организационном разделе определён метод организации технологического процесса и разработана схема техпроцесса на СТО и в зоне ТР. Подобрано требуемое технологическое оборудование с представлением таблицы номенклатуры оборудования и рассчитана площадь разрабатываемого участка.

В экономическом разделе определены капитальные затраты с представлением таблицы стоимости оборудования. Рассчитаны затраты на заработную плату. Составлена калькуляция общих производственных расходов. Сформирована общая смета расходов и калькуляции себестоимости продукции. Определены технико-экономические показатели деятельности разрабатываемого участка.

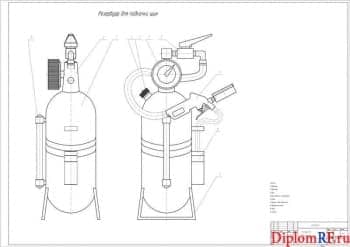

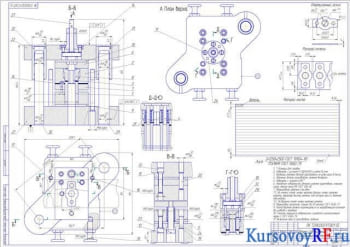

В ходе конструкторской разработки съёмника для демонтажа рулевых наконечников и шаровых опор всего семейства автомобилей ВАЗ обоснована целесообразность проектирования приспособления для обеспечения эффективных демонтажных работ. Выполнено описание общего вида и принципа действия предлагаемого устройства. Представлена схема универсального винтового съемника пальцев рулевых тяг. Разработаны требования по эксплуатации проектируемого устройства.

В разделе организации охраны труда и экологической защиты окружающей среды выполнен анализ негативных производственных факторов в зоне ТР автомобилей. Разработаны требования безопасности при производстве ремонтных работ: перед выполнением работы, во время и после окончания работы, в аварийных ситуациях. Рассмотрена организация противопожарной защиты и организация экологической защиты окружающей среды.

Сделаны выводы об улучшении качества работ и сокращении времени на их проведение при использовании подобранного технологического оборудования и оснастки.

Дополнительные материалы:

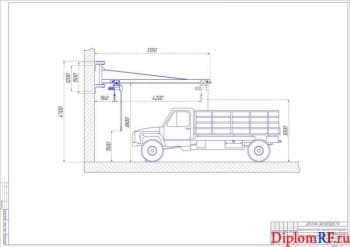

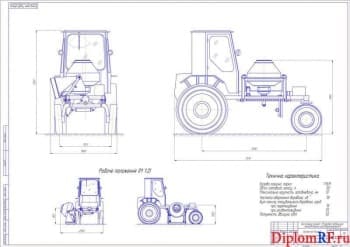

приложена ведомость чертежей на 1листе в Word; приложены 4файла в jpg и 4файла в vsd: 1. Генеральный план, 2. План производственного помещения, 3. Участок ТО и ремонта ходовой части, 4. Технологическая карта демонтажа шаровых опор.