Содержание

Введение

1 Обоснование технико-экономическое

2 Часть технологическая

2.1 Данные исходные

2.2 Расчет программы производственной по обслуживанию техническому и ремонту техники

2.3 Определение объемов годовых работ по обслуживанию техническому, диагностированию и ремонту техники

2.4 Расчет и распределение трудоемкости обслуживаний технических и ремонтов по видам работ производимых

2.5 Расчет и определение состава профессионального и численности персонала

2.6 Определение количества постов и линий обслуживания технического, ремонта и диагностирования

2.7 Определение площади помещений производственных и вспомогательных

2.8 Проект организации обслуживания технического и ремонта техники ОАО «Уралтрансспецстрой»

3 Часть конструкторская

3.1Обоснование проекта

3.2 Описание конструкции

3.3 Подбор насоса масляного

3.4 Подбор электродвигателя

3.5 Подбор муфты

3.6 Проверка шлицевого соединения

3.7 Указания мер безопасности

4 Безопасность на производстве

4.1 Оценка безопасности на предприятии

4.2 Оценка техники безопасности в мастерской

4.3 Рекомендации по обеспечению безопасности жизнедеятельности

4.4 Инструкция по технике безопасности при работе на стенде для промывки каналов масляных

5 Обеспечение жизнедеятельности в ситуациях чрезвычайных

6 Охрана среды окружающей

6.1 Охрана среды окружающей в условиях современных

6.2 Оценка деятельности природоохранной и предложения предприятию по охране природы

6.3 Экологическая экспертиза разработки

7 Определение эффективности экономической

Заключение

Использованные источники

Приложение №1

Приложение №2

Состав чертежей

- Анализ хозяйственной деятельности А1

- Чертеж плана генерального автотранспортного предприятия А1

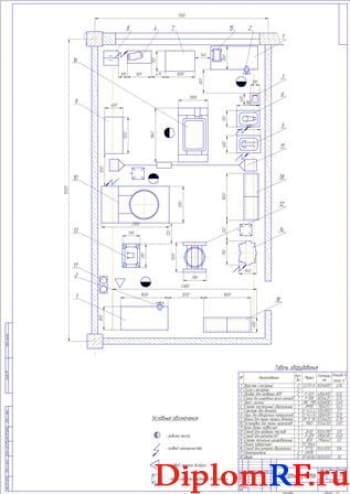

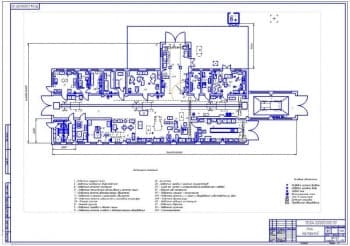

- План производственного корпуса для выполнения ТО и ремонта парка машин А1

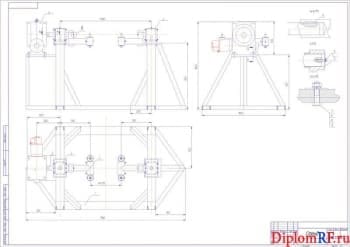

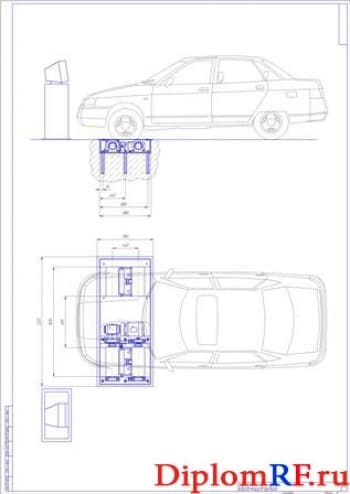

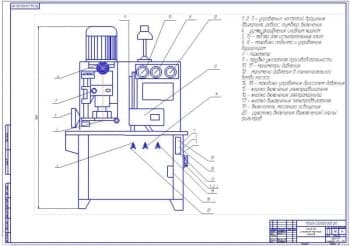

- Чертеж общего вида стенда для промывки масляных каналов двигателей А1

- Чертеж сборочный бака А1

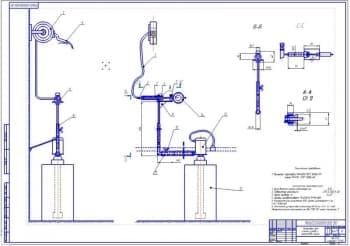

- Деталировка конструкции: клапан редукционный, крышка, шток, опора фильтра, корпус А1

- Чертеж маршрутной карты на замену масла в двигателее КамАЗ-5511 А1

- Плакат технологической карты изготовления каорпуса редукционного клапана А1

- Плакат экономической эффективности проекта А1

- Чертеж безопасности жизнедеятельности А1

Описание

В представленном дипломном проекте спроектирована организация ремонта и технического обслуживания техники ДСУ ОАО "Уралтрансспецстрой". Дано обоснование проекта технико-экономическое.

В технологической части предоставлены данные исходные. Рассчитана программа производственная по обслуживанию техническому и ремонту техники. Определены объемы годовые работ по обслуживанию техническому, диагностированию и ремонту техники. Выполнены расчет и распределение трудоемкости обслуживаний технических и ремонтов по видам работ производимых. Приведен расчет и определен состав профессиональный и численность персонала. Определено количество постов и линий обслуживания технического, ремонта и диагностирования. Произведен расчет площади помещений производственных и вспомогательных. Составлен проект организации обслуживания технического и ремонта техники ОАО «Уралтрансспецстрой».

В конструкторской части дано обоснование проекта. Описаны конструкции. Осуществлен подбор: насоса масляного, электродвигателя, муфты. Проведена проверка шлицевого соединения. Предоставлены указания по мерам безопасности жизнедеятельности.

Рассмотрена безопасность жизнедеятельности на предприятии. Проанализированы безопасность жизнедеятельности на предприятии и техника безопасности в ремонтной мастерской. Проведено знакомство с инструкцией по технике безопасности при работе на стенде для промывки каналов масляных.

Рассмотрено обеспечение жизнедеятельности в ситуациях чрезвычайных, а именно проведен обзор: особенностей организации работ при заражении радиоактивном, особенностей заражения местности при авариях на АЭС, противопожарных мероприятий.

Рассмотрена охрана среды окружающей в условиях современных. Проанализирована деятельность природоохранная и разработаны мероприятия по охране природы. Проведена экологическая экспертиза разработки.

Определена эффективность экономическая. Определены затраты на: обслуживание техническое, ремонт и изготовление. Выполнен расчет: годовой эффективности экономической, срока окупаемости, балансовой стоимость, расходов общепроизводственных, среднемесячной стоимости обслуживания, роста производительности труда.

В дипломном проекте имеется графический материал, представленный следующими листами: чертеж анализа хозяйственной деятельности ДСУ ОАО "Уралтрансспецстрой"; чертежей плана генерального и корпуса административного; бака, а также стенда для промывки каналов масляных двигателей; чертежи деталей: клапан редукционный, крышка, шток, опора фильтра, корпус; маршрутная карта; технологическая карта; экономическая эффективность проекта; безопасность жизнедеятельности.