Пояснительная записка (в программе Word) 106 с., 4 рис., 20 источников

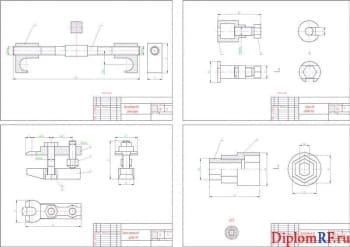

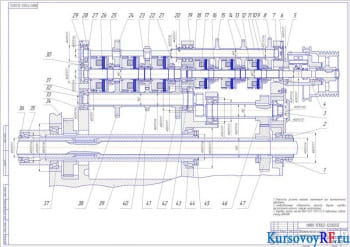

Чертежи (в программе Компас) 10 листов

Спецификация полный комплект

Описание

Улучшение качества ремонта, повышение удельного веса продукции высшей категории качества в общем объеме ее выпуска неразрывно связано с совершенствованием ремонтного производства.

Чтобы повысить уровень организации ремонтно-обслуживающего производства, следует предусмотреть его техническую подготовку, которая предшествует ведению производства. Само производство выступает как этап заранее продуманной и спланированной деятельности, организуемой и регламентируемой выработанной технической документацией, определяющей все основные производственные функции. Анализ предприятия показал, что, ремонт и ТО проводятся в полной мере. Тем не менее, предприятию необходимо некоторое перевооружение. В производственной зоне предприятия отсутствует четкая распланировка ремонтно-обслуживающих зон, а также наблюдается недостаток в технологическом оборудовании.

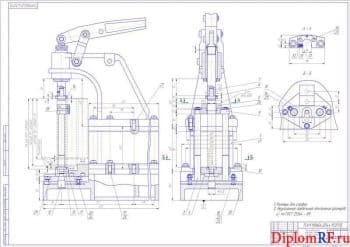

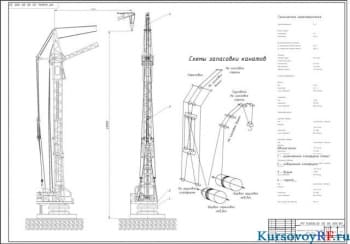

В создании материально-технической базы значительная роль отводится подъемно-транспортному оборудованию, с помощью которого возможна ликвидация ручных погрузочно-разгрузочных работ и исключение ручного труда при выполнении основных и вспомогательных производственных операций.

Проект выполнен в соответствии с требованиями методического пособия по выполнению дипломного проекта.

Проведен анализ производственной деятельности ГОУ НПО СО «Белоярское профессиональное училище».

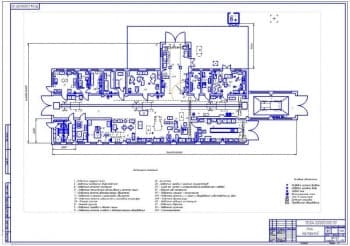

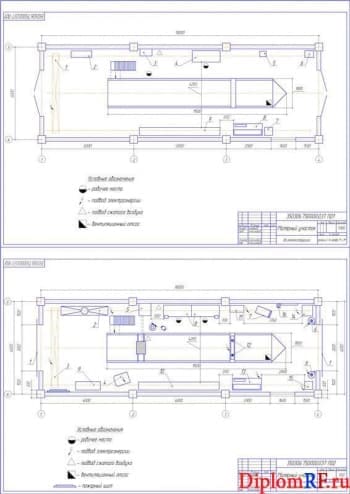

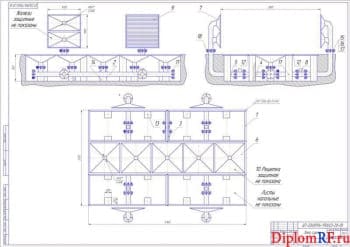

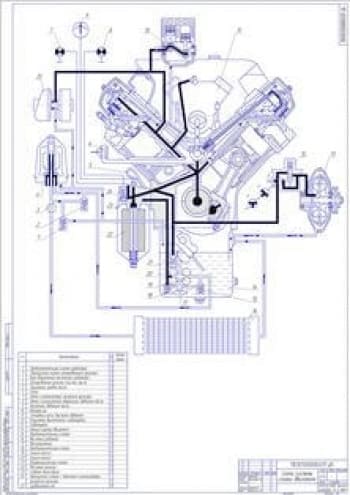

Разработаны мероприятия по совершенствованию организации технического обслуживания и ремонта парка машин на предприятия. Представлен проект реконструкции ремонтной мастерской. Разработана технология ремонта и ТО подвижного состава. Произведены необходимые технологические расчеты: количества ТО и ремонтов, затрат труда, потребности в персонале и производственных площадях мастерской.

В ходе изучения работы ремонтной мастерской выявлены недостатки, связанные с организацией и техническим оснащением. В связи с этим и темой дипломного проекта проведено обоснование годовых объемов ремонтно-обслуживающих работ, расчет технологической оснастки зоны и предложена планировка производственных участков. Анализ предприятия показал, что, ремонт и ТО проводятся в полной мере. Тем не менее, предприятию необходимо некоторое перевооружение. В производственной зоне предприятия отсутствует четкая распланировка ремонтно-обслуживающих зон, а также наблюдается недостаток в технологическом оборудовании. В результате проект предлагается оптимальный набор и планировку производственной зоны, с учетом существующего здания. Рекомендуется расширение площади ремонтной мастерской за счет архитектурной перепланировки и пристроя дополнительной зоны.

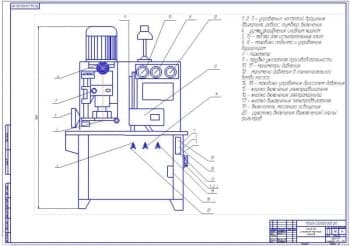

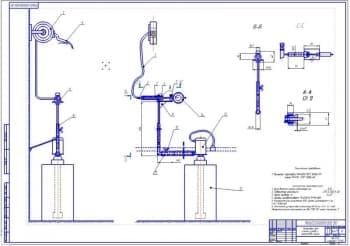

Разработано устройство для заправки и отпуска нефтепродуктов.

Проект выполнен с учетом требований экологической безопасности, обеспечения безопасности жизнедеятельности на производстве и в чрезвычайных ситуациях.

В дипломном проекте определены показатели экономической эффективности.