Содержание

ВВЕДЕНИЕ

1 Технико-экономическое обоснование проекта

2 Организация технического обслуживания и ремонта МТП

2 Организация ремонта и технического обслуживания МТП

2.1 Расчёт годового объёма ремонтно-обслуживающих работ

2.2 Определение фондов времени и распределение рабочих по участкам

2.3 Расчет и подбор ремонтно-технологического оборудования

2.4 Определение необходимой производственной площади

3 Конструкторская часть

3.1 Принцип работы стенда

3.2 Расчет передач стенда

3.3Выбор редуктора

3.4 Расчет шпоночного привода на выходном валу

3.5 Подбор подшипников по динамической грузоподъемности

3.6 Прочностной расчет вала

4 Безопасность жизнедеятельности на производстве

4.1 Охрана труда и техника безопасности

4.2 Анализ состояния безопасности жизнедеятельности

4.3 Выводы по анализу и предложения

4.4 Инструкция по технике безопасности

5 Безопасность жизнедеятельности в чрезвычайных ситуациях

6 Охрана окружающей среды

6.1 Охрана окружающей среды в современных условиях развития народного хозяйства

6.2 Анализ природоохранной деятельности и рекомендации по охране окружающей среды

6.3 Экологическая экспертиза конструкции

7 Определение показателей экономической эффективности

ЗАКЛЮЧЕНИЕ

Список литературы

Состав чертежей

- Анализ производственной деятельности А1

- Структура ремонтно-обслуживающей базы А1

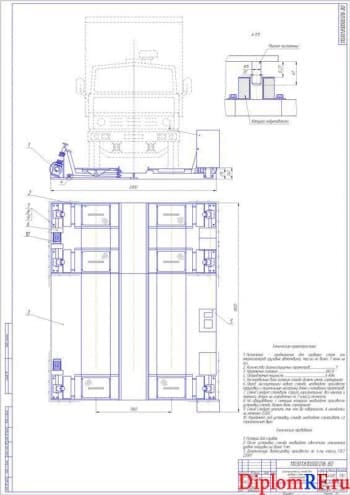

- Производственная перепланировка ремонтной мастерской А1

- График загрузки ремонтной мастерской А1

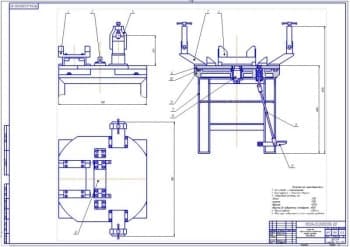

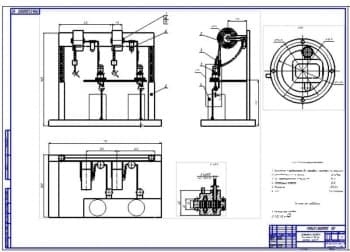

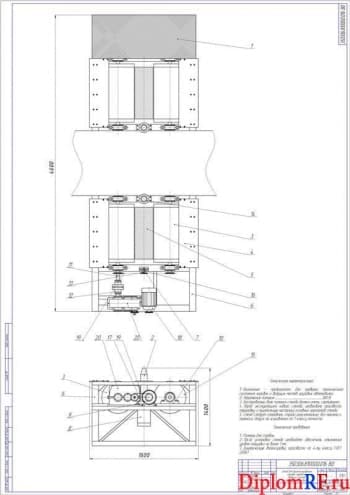

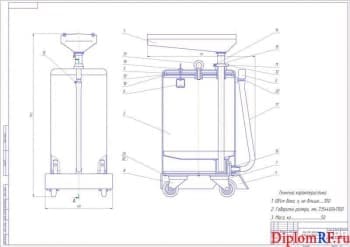

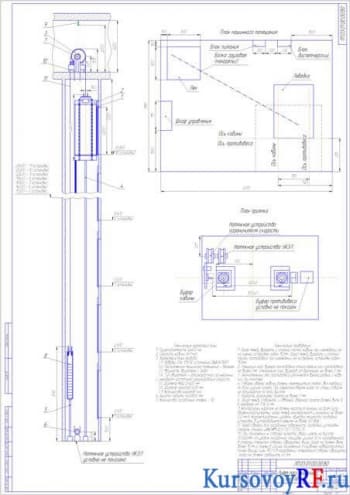

- Стенд для разборки двигателей общий вид – А1

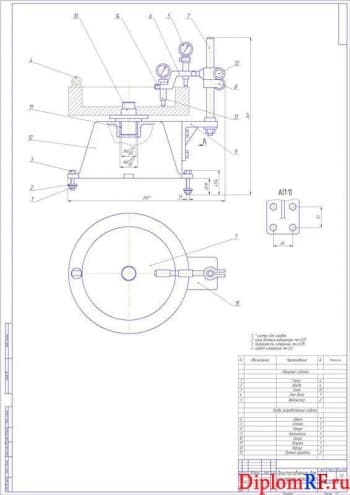

- Поворотный кронштейн сборочный чертеж – А1

- Рабочие чертежи деталей конструкции А1

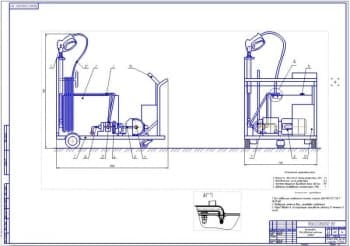

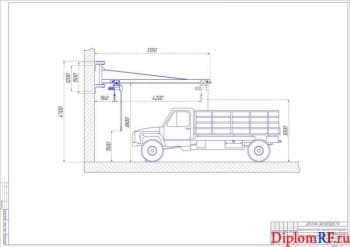

- Схема ремонта машины А1

- Безопасность жизнедеятельности А1

- Показатели экономической эффективности проекта А1

Описание

В проекте изложены результаты комплексного анализа производственной деятельности ОАО «Малышевское рудоуправление». В дипломном проекте проведен анализ технико-экономических показателей деятельности предприятия, а так же представлен расчет ремонтной мастерской для обслуживания имеющегося на предприятии парка машин: спланировано расположение участков, подобрано необходимое оборудование, определен штат работников и составлен годовой график загрузки.

В дипломном проекте произведены технологические расчеты по годовому объему работ по техническому обслуживанию и ремонту машинно-тракторного парка. Предложен проект организации ремонта МТП.

В конструкторской части выполнено обоснование необходимости разработки стенда для проведения разборочно-сборочных работ в процессе ремонта ДВС. Преимущество стенда в том, что позволяет в два – три раза повысить производительность труда при проведении постовых разборочно-сборочных работ. Особенно удобен пост, так как позволяет организовать рабочий пост в любом свободном месте помещения и легко осуществлять необходимую перепланировку. Стенд позволит сократить время на разборку двигателя, тем самым повысит производительность труда путём уменьшения трудозатрат, а также облегчит проведение данных операций и повысит культуру труда.

Разработана технологическая схема организации ремонта.

Предложены мероприятия по улучшению условий работы и охраны труда, составлена инструкция по технике безопасности. Выполнен анализ природоохранной деятельности предприятия и произведена экологическая экспертиза разработанного приспособления.

В экономической части проведен расчет экономического эффекта данного проекта, а так же рассчитан срок окупаемости капитальных вложений.