Пояснительная записка (в программе Word) 55 с.

Чертежи (в программе Компас) 9 листов

Спецификация полный комплект

Описание

- Технико-экономическое обоснование проекта: характеристика предприятия, анализ технико-экономических показателей предприятия, общая характеристика ремонтной базы.

- Технологическая часть: произведен технологический расчет предприятия технического сервиса, подбор и расчет технологического оборудования, компоновка производственного корпуса предприятия технического сервиса.

- Конструкторская часть: анализ существующих конструкций, описание устройства разрабатываемой конструкции, расчет насоса, техническое обслуживание и ремонт маслоколонки, инструкция по безопасности при работе со смазочно-заправочным оборудованием.

- Расчет экономической эффективности проекта. Целесообразность проектирования инженерной разработки обеспечивается рядом факторов:

- - установка является экономичной и эффективной при замене масел;

- - подобные аналоги на современном рынке отличаются высокой дороговизной;

- - конструкция соответствует Системе стандартов технике безопасности;

Таким образом, расчеты показывают, что дополнительные инвестиции в маслораздаточную колонку в сумме 138000 руб. окупятся в течение 3,83 года.

В проекте отсутствуют разделы «Охрана труда», «Экология».

Состав чертежей

- Технико-экономическое обоснование проекта А1

- Годовой график загрузки ремонтной мастерской А1

- Производственная планировка ремонтной мастерской по результатам расчетов А1

- Технологическая карта на замену масла в гидросистеме зерноуборочного комбайна А1

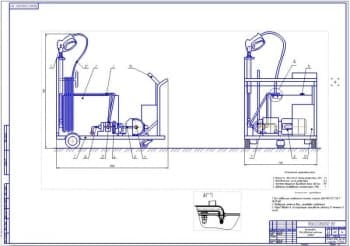

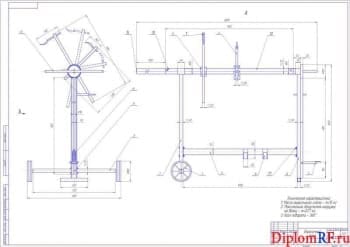

- Установка для доливки или замены масла любых сортов в агрегаты машин, общий вид – А1

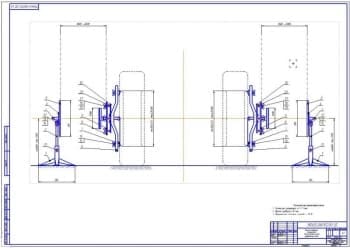

- Сборочный чертеж А1

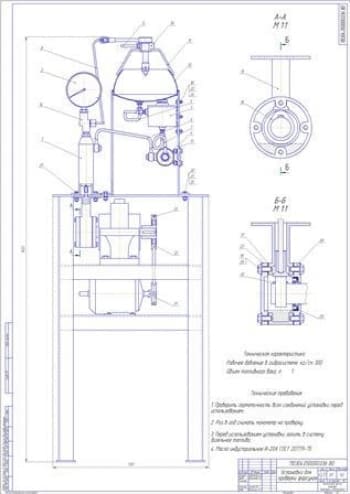

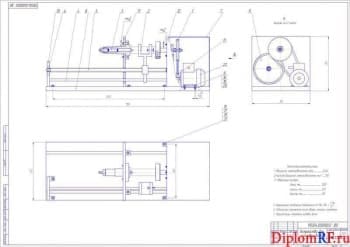

- Сборочный чертеж насоса установки А1

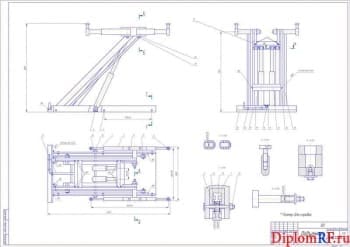

- Рабочие чертежи деталей конструкции (деталировка) А1

- Показатели экономической эффективности проекта А1

Содержание

Введение

1 Технико-экономическое обоснование проекта

2 Технологическая часть

3 Конструкторская часть.

4 Расчет экономической эффективности проекта

Обзор дипломной работы:

2 Технологическая часть

2.1 Технологический расчет предприятия технического сервиса

Расчет производственной программы по ТО и Р парка зерноуборочных комбайнов.

Трудоемкость предпродажной подготовки:

4 Конструкторская часть

4.1 Анализ существующих конструкций

Оборудование для замены масла. В условиях быстрого развития машиностроения стали выдвигаться новые повышенные требования к культуре проведения технического обслуживания в гарантийный период. Теперь для проведения несложной операции по замене масла, в оперативном темпе, и качественного проведения данного действия необходимо специализированное оборудование. Поэтому в современных разработках сервисного оборудования устанавливается большой спектр установок, предназначенных для слива и отбора, а так же для заправки нового масла. Все группы такого оборудования можно разбить на соответствующие подгруппы. Такое разделение напрямую зависит от функций, которые выполняет данное оборудование.

- Опустошители.

Опустошители – это устройства для удаления использованного масла из агрегатов машин. Оборудование, предназначенное для слива масла, делятся на настенные, канавные и напольные.

Напольные представляют собою тележечные передвижные баки. Вид тележечных опустошителей, как и следует из их названия, имеют в конструкции тележку и установленную на ней емкость для хранения отработанного масла. Так же имеется небольшая ванна с установленным фильтром грубой очистки, которая используется для удобства слива и называет маслосборником. Отработанная жидкость стекает через трубчатый штатив, на котором и расположен маслосборник, затем жидкость из штатива попадает в емкость расположенную на тележке. Во избежание разбрызгивания отработанного масла ванну размещают на удобной высоте.

Более совершенным оборудованием среди напольных считаются передвижные баки. Такое оборудование для замены масла в автомобилях обычно оснащено индикаторами уровня наполнения и имеют систему пневмоперелива. Система пневмоперелива заключается в том, что с помощью закачанного в термический корпус сжатого воздуха, масло из бака выдавливается избыточным давлением, и через шланг слива попадает в специальную емкость. Баки для слива бывают 65 л., 80 л., и 90 л. При высоких объемах рекомендуется приобретать бак на 90 л., что позволит сэкономить на утилизации использованного масла.

Автомобили импортного производства, зачастую не имеют пробки для слива, расположенной в поддоне картера. Удаляется отработанное масло через отверстие щупа предназначенного для контроля за уровнем масла. Для данного вида иномарок при удалении отработанного масла используется оборудование для вакуумного отбора масла. Обычно такие установки бывают: стационарными, с длинным шлангом, который необходим для обслуживания нескольких мест ремонта; передвижными, имеющими бак-ресивер и манометр, для определения степени разрежения. Действует данное оборудование таким методом; из бака при помощи специализированного устройства отсасывается воздух. Данный вид установок может быть оснащен и системой пневмоперелива. При системе пневмоперелива бак необходимо подключить к источнику сжатого воздуха, например, к компрессору, таким образом, в бак закачивают воздух, которым потом выталкивают отработанное масло в емкость, предназначенную для этого. Специальные адаптеры обеспечивают доступ в поддон двигателя, из которого и откачивается масло.

Для визуального контроля за степенью загрязнения и объема отработанного масла, вакуумные установки оснащают предкамерами, имеющими вид мерной колбы. Такое оборудование помогает откачивать отработанное масло из любых иномарок.

Существует универсальное оборудование для отбора масла. Оно имеет систему вакуумной откачки масла и сливную ванну. Иногда они оснащены еще и предкамерой для контроля состояния масла.

Разработаны специальные тележки имеющие поддон, их применяют в смотровых канавах, такие устройства перемещаются на роликах по проложенным рельсам вдоль канавы, так же могут применяться подвесные настенные установки. Ванна, в последних, перемещается при помощи рычагов, ее устройство выполнено на шарнирах.

Существуют пункты «экспресс-замены». Размещенное там оборудование представляет собою, настенные стационарные вакуумные установки для отбора масла. Для данного вида оборудование накопителем может служить любая емкость, такая как, например, бочка. Размещается она обычно недалеко от самой установки. Откачка масла производится при помощи насоса. Количество постов обслуживаемых данной установкой напрямую зависит от длины шланга.

- Наполнители.

При помощи данного вида устройств, в узлы и агрегаты машины подается новое масло. После слива отработанного масла агрегат нуждается в заливке свежего. Намного дешевле заливать масло из емкости большого объема. Например, синтетическое масло SAE 5W-40 приобретенное в 200 л. Бочке по цене на 15-25 % дешевле, нежели при покупке того же масла но в 40-50 л. канистрах. Масло той же марки SAE 5W-40, но относящееся к категории минеральных, будет иметь разницу в цене еще более значительную, где-то 25-40 %. Для использования масла из больших емкостей необходима еще одна группа оборудования, а именно маслозаправочные установки.

Наполнители, так же как и опустошители делятся на несколько групп в зависимости от своей сложности. Существуют установки с пневмонагнетателями, которые закачивают масло при помощи сжатого воздуха выталкивающего масло из бака и ручные насосы. Насосы с пневмонагнетателями размещают непосредственно на баке, а само масло перекачивается в установку или емкость, посредством которой будет происходить заливка агрегата. Наиболее удобными считаются маслораздаточные колонки пневматической конструкции. Самая простоя из них – это тележка с бочкой, которая имеет насос со шлангом и специализированный пистолет для заливки масла. Стационарная установка, расположенная вблизи от постов обслуживания автомобилей или же в отдельном помещении имеет более совершенную конструкцию.

Компьютерная система централизованного учета и раздачи масел, помогает избежать перерасхода технических жидкостей на крупных АТП и СТО. Системы которые могут выдавать до восьми сортов масла, будут хорошим приобретением для предприятий у которых на обслуживании находится большой и разнообразный парк машин.

Данные системы маслораздачи программируются на определенный объем жидкости, что позволяет электронике после подачи нужного количества масла прекратить подачу. Системы с устройствами контролерами способны не только заправлять масло, но и отбирать отработанное.

4.2 Описание устройства разрабатываемой конструкции

Установка предназначена для доливки или замены масла любых сортов в двигателях, ведущих мостах, коробок передач и т.д., при их ремонте и обслуживании. Установка может использоваться на любых предприятиях, как автомобильных, тракторных, комбайновых, так и многих других где используются любые механизмы.

Актуальность разрабатываемой конструкции для участка технического обслуживания зерноуборочных комбайнов очевидна. В качестве примера применения проектируемой конструкции в графическом материале проекта представлена технологическая карта на замену масла в гидросистеме комбайнов масло меняют. При смене масла в гидросистеме, добавлении его в гидробак или другом обслуживании гидра системы соблюдают особую аккуратность. Следят, чтобы грязь, пыль, вода и остатки обтирочных материалов не могли попадать в гидросистему. Заправляют и заправляют гидра системы комбайна и самоходного шасси через фильтр гидробака, используя маслозаправщик. Узел заправки должен иметь эффективный фильтрующий элемент. Заправлять гидра систему комбайна без фильтрации масла нельзя. Надежность работы трубопроводов, соединяющих между собой узлы, во многом определяет общую надежность работы гидросистемы. В гидросистемах зерноуборочных комбайнов трубопроводы работают в довольно тяжелых условиях. Они испытывают большие внутренние давления пульсирующей жидкости с пиковыми одиночными забросами давления, возникающими за счет инерции движущихся масс агрегатов комбайнов при переезде через неровности дороги, вибрационные нагрузки при работе машины, а иногда и большие монтажные напряжения. Источники пульсации давления в трубопроводах системы комбайнов — насосы и предохранительные клапаны. Многолетние стендовые испытания и опыт эксплуатации трубопроводов в гидросистемах комбайнов показывают, что наиболее опасны для трубопроводов вибрационные нагрузки вследствие деформации частей при работе двигателя и молотилки.

На несущей раме конструкции установлен электродвигатель мощностью 0,25 кВт и частотой вращения до 3000 об/мин. В качестве емкостей используются различные тары, как стандартные, так и нестандартные, любой конфигурации и емкости. В верхней части устройства смонтирован барабан для смотки подающего шланга. На конце шланга установлен дозирующий пистолет, им можно управлять колонкой и дозировать количество подающей жидкости (масла).

Производительность насоса составляет 10 литров в минуту, производительность может быть увеличено путем изменения оборотов двигателя. Диапазон рабочей температуры варьируется от +5 до 40 С0 при температуре ниже +5 или выше 40 эксплуатировать устройство не рекомендуется. В устройстве установлен специальный насосный механизм. Для более точного дозирования в маслоколонке используется полуавтоматический пистолет. Пистолет использует лопастной регистрирующий датчик (такой же, как в счетчиках воды и тепла), который во время заливки регистрирует объем масла и передает значение на жидкокристаллический экран пистолета. На пистолете имеются кнопки управления колонкой, ее отключения и включения.

4.3 Расчет насоса

Требуется рассчитать насос производительностью Qд=10 л/мин при максимальном давлении в нагнетающей магистрали p=120 кг/см2 и числе оборотов насоса n=1000 об/мин.

Задаваясь объемным к.п.д насоса ηv=0.85, получим теоретическую производительность насоса:

Определение геометрических элементов.

Определяем предварительно модуль шестерен по формуле:

Принимаем модуль m=1.5 мм.

Принимаем следующие размеры качающего узла:

Число зубьев z=8

Ширина зуба b=35 мм.

Следовательно, требуемая производительность насоса при заданных оборотах и принятой ширине зуба может быть получена при некоррегированном зубе при модуле m=1.5 и числе зубьев z=8.

С целью улучшения зацепления в соответствии с требованиями, предъявляемыми к шестеренному насосу, останавливаемся на коррегированном зубе, принятом нами, сохраняя расстояние между центрами то же, что и полученное при выборе некоррегированного зуба; принимаем m=1.5 и z=8.

Определяем:

Теоретическое расстояние между центрами в мм

4.4 Техническое обслуживание и ремонт маслоколонки

Порядок работы с маслоколонкой. В первых необходимо убедиться в необходимости полной или частичной замене масла в узле или агрегате. Далее после слива масла из агрегата комбайна произвести его промывку, если это необходимо. Проверить по паспорту требуемое количество и тип масла. Затем, после того как Вы полностью убеждены что в маслоколонке находится тот тип и марка масла произвести его залив в агрегат комбайна.

Для этого требуется всунуть жало полуавтоматического пистолета в горловину агрегата и набрать на цифровом манипуляторе требуемый объем масла, нажать кнопку пуск, произойдет его слив в агрегат. После того как вы убедились что агрегат заполнен до требуемого уровня, подающий шланг необходимо свернуть с помощью автоматического барабана.

При первом включении маслоколонки, следует произвести ее испытание. Для этого следует включить ее и перекачать через всю масляную магистраль не менее 30 литров масла, время, в течение которого масло будет перекачано не более 3,5 минут. Через каждые 1000 перекачанных литров следует произвести очистку маслозаборника и провести промывку масляной магистрали.

Промывку масляной магистрали производить пока через пистолет не побежит чистая промывочная жидкость. Промывочная жидкость должна состоять из 50% масла и 50% чистого дизельного топлива.

Текущий ремонт производить тогда, когда производительность маслоколонки снизится до 3,8 литров в минуту, тогда следует заменить масляные насосы или произвести ремонт изношенных. Через каждые 10000 литров следует проверять точность показания пистолета. Погрешность показаний должна быть не более 1,5%.

Через 50000 литров произвести проверку частоты вращения электродвигателя. Частота вращения должна находиться от 1000 до 2000 об/мин в зависимости от требуемой производительности.

Через 3 года эксплуатации следует произвести проверку сварных швов на наличие трещин при обнаружении устранить.

Через каждые 35000 литров произвести проверку крепежных элементов.

4.5 Инструкция по безопасности при работе со смазочно-заправочным оборудованием

Общие требования безопасности

К работе не допускаются люди моложе 18 лет, не прошедшие инструктаж по технике безопасности, не ознакомленные с устройством и принципом работы оборудования. Не допускаются лица находящиеся в алкогольном или наркотическом опьянении.

Требования безопасности перед началом работы

Осмотреть агрегат. Убедиться в отсутствии посторонних предметов способствующих повреждению агрегата или затрудняющих его пуск. Проверить состояние кабеля, подводящего электрическое напряжение к оборудованию. Проверить исправность путем внешнего обзора: состояние крепежных элементов и герметичность маслопроводов, емкостей под масло, маслоприемника. Проверить уровень масла в маслобаке. При обнаружении неисправности - ее устранить. Перед началом работы рабочий должен надеть спецодежду: фартук с кислотостойкой пропиткой, резиновые перчатки.

Требования безопасности во время работы

Во время эксплуатации, должны соблюдаться все правила техники безопасности.

Не допускать утечки масла в соединениях, маслопроводах. Пролитое на пол масло немедленно удалить.

В случае каких-либо поломок или неравномерной работе установки, следует отключить ее и немедленно доложить заведующему ремонтной мастерской или главному инженеру.

Рабочему запрещается:

а) касаться корпуса работающего насоса;

б) запрещается эксплуатировать неисправную установку, имеющую неогражденные вращающиеся части, подтекание жидкости из масляных агрегатов.

Требования безопасности в аварийных ситуациях

При возникновении аварийных ситуаций, которые могут привести к несчастному случаю необходимо немедленно прекратить работу. Сообщить о случившемся заведующему мастерской.

Если есть пострадавшие необходимо оказать первую медицинскую помощь и вызвать скорую помощь.

В случае возникновения пожара немедленно вызвать пожарную команду и принять меры к ликвидации очага загорания имеющимися средствами пожаротушения.

Требования безопасности по окончании работ:

Отключить установку. Проверить исправность всех узлов и деталей. Привести в порядок рабочее место. Пролитое на пол масло удалить с помощью песка или опила. Снять спецодежду.

Участок предпродажной подготовки с разработкой автомойки

Код: 01.01.06.02.76Чертежи (в программе Компас) 9 листов

Проект стенда для проверки развал-схождение колес автомобилей DAF

Код: 01.01.06.02.75Чертежи (в программе Компас) 9 листов

Ремонт топливной аппаратуры с разработкой стенда проверки форсунки

Код: 01.01.06.02.74Чертежи (в программе Компас) 10 листов

Окраска кузовов легковых автомобилей с разработкой подъемника

Код: 01.01.06.02.22Чертежи (в программе Компас) 9 листов

Проектирование малярного участка с разработкой стола-стойки

Код: 01.01.06.02.21Чертежи (в программе Компас) 13 листов

Организация технического сервиса автомобилей и тракторов

Код: 01.01.06.02.09Чертежи (в программе Компас) 24 листа