Содержание

Введение

1 Технико-экономическое обоснование

1.1 Местоположение и общие сведения об учебно-опытном хозяйстве «Уралец» Белоярского района

1.2 История предприятия

1.3 Агроклиматические условия

1.4 Структура земельного фонда и посевных площадей

1.5 Производственная деятельность учебно-опытного хозяйства

1.6 Машинно-тракторный парк и ремонтно-обслуживающая база

1.7 Общие выводы и обоснование работы

2 Организация технического обслуживания машинно-тракторного парка

2.1 Планирование технического обслуживания

2.1.1 Общие требования к техническому обслуживанию

2.1.2 Расчет годовой программы мастерской учхоза

2.1.3 Расчет годового объема ремонтно-обслуживающих работ

2.1.4 Расчет объема дополнительных работ

2.1.5 Расчет потребности в персонале

2.2 Выбор средств для проведения технических обслуживаний

2.3 Подвеска автомобиля: классификация, назначение, работоспособность

3 Разработка диагностического стенда для проверки стоек и амортизаторов

3.1 Анализ существующих конструкций стендов для испытания амортизаторов

3.2 Назначение и устройство разрабатываемого стенда

3.3 Измерительный комплекс

3.4 Анализ сопряжений

3.5 Расчет основных элементов конструкции

3.5.1 Расчет на прочность

3.5.2 Расчет пружины кривошипа

3.6 Монтаж стенда

3.7 Техническое обслуживание стенда

4 Безопасность работы диагностического стенда для проверки стоек и амортизаторов

4.1 Функциональность диагностического стенда для проверки стоек и амортизаторов

4.2 Структурно-конструкторская безопасность

4.3 Технологическая безопасность

4.4 Размерная функция

5 Охрана окружающей среды

5.1 Правовая охрана окружающей среды в современных условиях

5.2 Анализ природоохранной деятельности учебно-опытного хозяйства «Уралец» и рекомендации по оздоровлению экологической ситуации

5.3 Экологическая экспертиза внедряемой разработки

6 Технико-экономические показатели

Заключение

Список использованных источников

Состав чертежей

- Технико-экономические показатели А1

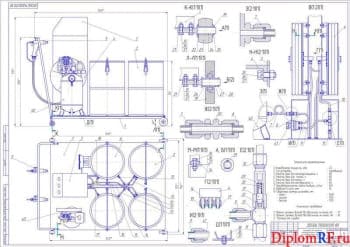

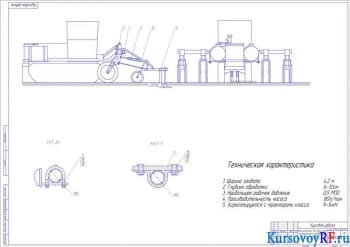

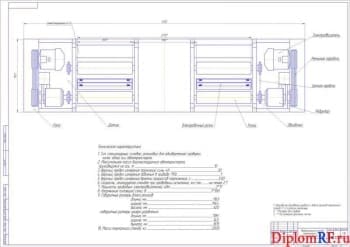

- Производственная планировка пункта технического обслуживания и диагностирования А1

- Схема технологического процесса ремонта подвески А1

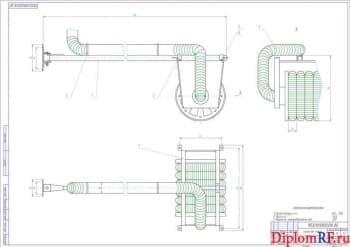

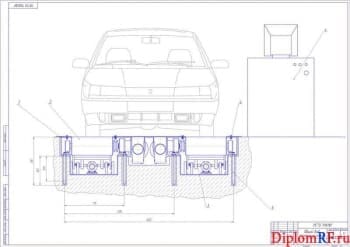

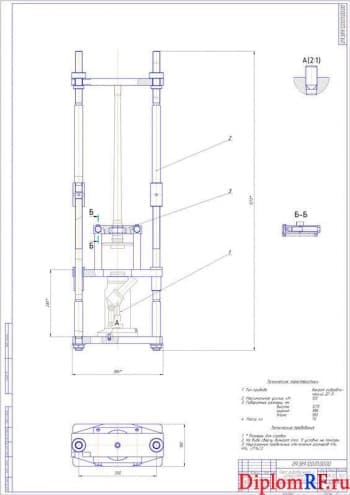

- Общий вид стенда для проверки стоек и амортизаторов грузовых автомобилей А1

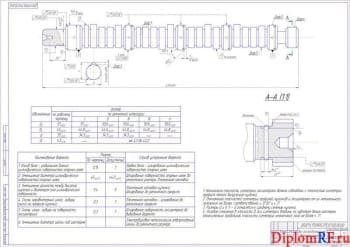

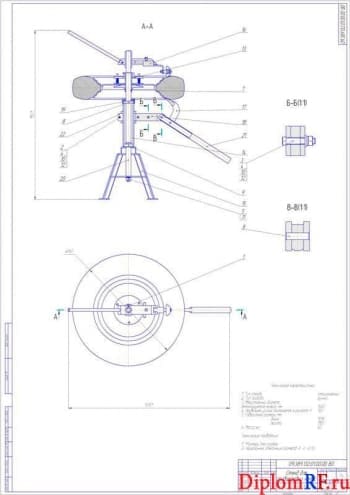

- Сборочный чертеж траверсы качения А1

- Рабочие чертежи деталей А1

- Технологическая карта на проведение диагностики амортизаторов А1

- Графики оценки работоспособности элементов подвески А1

- Показатели экономической эффективности А1

Описание

В дипломной работе выполнено технико-экономическое обоснование. Приведены основные показатели деятельности учебно-опытного хозяйства «Уралец» Белоярского района. В выпускной квалификационной работе проведен анализ производственной деятельности учебно-опытного хозяйства «Уралец». Представлена краткая характеристика предприятия и рассмотрены основные экономические показатели за последние три года.

Выполнена расчет годового объема работ по техническому обслуживанию и ремонта машинно-тракторного парка хозяйства. Рассмотрены классификация, назначение и работоспособность подвесок автомобилей. В ВКР выполнен расчет и выбор средств для проведения ТО и диагностирования. Разработан план участка ТО и диагностики.

Рассмотрены классификация, назначение и работоспособность подвесок автомобилей. Составлена схема ремонта.

Одним из важнейших составляющих в ТО и ремонте элементов подвесок является предварительное диагностирование. В связи с этим выполнен анализ существующих конструкций стендов для испытания амортизаторов, и предложена разработка стенда диагностирования стоек и амортизаторов грузовых автомобилей при помощи безразборных методов, которые позволяют выявить брак или дефекты автомобиля.

В качестве прототипа для разработки выбран способ получения резонансных параметров амортизаторов. Предлагается использовать специальную конструкцию траверс качения и специальные датчики, что повысит точность снимаемых параметров до 82 %.

В рамках ВКР разработаны мероприятия по вопросам обеспечения эксплуатационной безопасности диагностического стенда.

Выполнен анализ природоохранной деятельности учебно-опытного хозяйства и произведена экологическая экспертиза. Определена технико-экономическая эффективность. Затраты на изготовление в размере 104552,6 руб., годовой экономический эффект от внедрения мероприятий разработанных в ВКР составит – 121670 руб., а срок окупаемости дополнительных капитальных вложений 0,7 года.