Описание

В дипломной работе в целях совершенствования организации и технологии ремонта агрегатов автомобилей предложена реконструкция цеха по капитальному ремонту агрегатов автомобилей КамАЗ авторемонтного завода “Днестр-Авто” г. Бендеры. Выполнен анализ производственной деятельности предприятия с представлением таблиц стоимости фондов, годового объёма выпущенной продукции за 2003-2004 годы. Рассмотрены структурный состав предприятия, виды контроля качества ремонта, организация рабочего места. Представлена таблица технико-экономических показателей предприятия АО “Днестр-Авто“ за 2003-2005 годы.

На основании современных требований в организации технического обслуживания и ремонта агрегатов автомобилей выбрана схема технологического процесса. Выполнен расчёт объёмов работ с определением годового объема работ и распределением трудоемкости ремонта агрегатов по видам работ. Сформирован линейный график согласования ремонтных работ с представлением таблицы графика ремонтного цикла предприятия. Определено необходимое количество вспомогательного персонала, выбрано требуемое технологическое оборудование. Определены требуемые площади производственных и вспомогательных участков цеха. Рассчитан грузовой поток и выбрано подъёмно-транспортное оборудование. Выполнены общая планировка производственного корпуса и технологическая компоновка участков.

В технологической части выпускной квалификационной работы рассмотрены основные повреждения узлов и агрегатов автомобиля, способы их восстановления. Разработана технология ремонта первичного вала коробки передач автомобиля КамАЗ с представлением в графической части маршрутной и операционно-технологической карт на восстановление первичного вала.

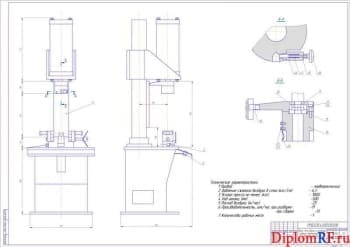

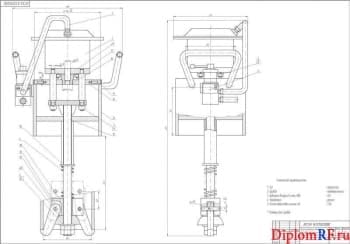

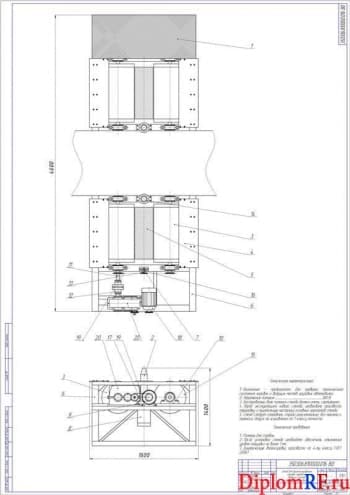

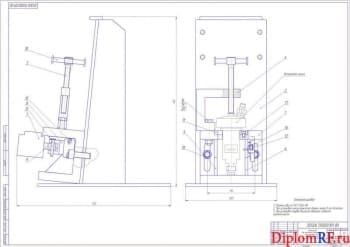

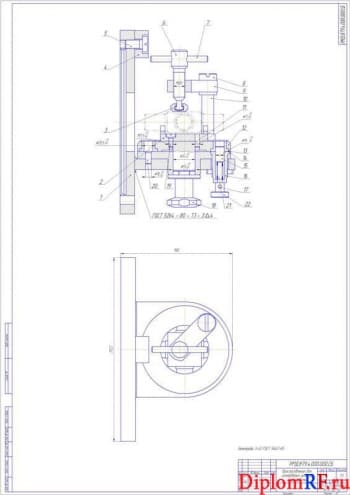

В конструкторской части проекта для осуществления предложенного способа восстановления детали разработан стенд для разборки – сборки коробки передач автомобилей КамАЗ. Выполнена разработка принципиальной схемы проектируемого стенда, произведено описание устройства и принципа работы. Выполнен проектный расчет конструктивных элементов стенда: электродвигателя привода, рамы стенда, промежуточного вала, подшипников вала. Разработана маршрутная схема технологического процесса сборки коробки передач автомобиля КамАЗ.

В разделе охраны труда, на основании принятой планировки цеха, произведены расчёты естественного и искусственного освещения, вентиляции, отопления. Выполнен расчёт защитного заземления. Разработана инструкция по охране труда при работе на стенде. Предложены мероприятия по защите окружающей среды.

В экономической части определена экономическая целесообразность реконструкции цеха по ремонту агрегатов автомобилей с расчётами основных абсолютных показателей ремонтного предприятия, себестоимости ремонтной продукции, оборотных средств цеха. Представлена таблица технико-экономических показателей проектируемого и исходного ремонтного предприятия. Дана оценка экономической эффективности проектной разработки стенда для сборки коробки передач автомобилей КамАЗ.

Обзор дипломной работы:

В данном дипломном проекте приводится анализ технико-экономических показателей, состояния организации и технологии ремонта агрегатов автомобилей предприятия «Днестр-Авто» г. Бендеры на основании которого обоснована тема дипломного проекта и намечены задачи для достижения поставленной цели .

На основании передовых достижений науки и технологии в области ремонта агрегатов автомобилей была выбрана схема технологического процесса ремонта агрегатов грузовых автомобилей, к которому было рассчитано и подобрано необходимое оборудование.

Предложены меры по улучшению организации и технологии ремонта.

Разработаны маршрутная и операционно-технологическая карты на восстановление первичного вала коробки передач автомобиля КамАЗ и его модификаций.

В конструкторской части проекта предложено к внедрению на предприятии стенда для разборки-сборки коробки передач автомобилей КамАЗ.

Разработаны и предложены к внедрению на предприятии мероприятия по охране труда и защите окружающей среды.

2. Организационный раздел

2.1. Современные требования в организации техобслуживания и ремонта агрегатов

В сельском хозяйстве используются автомобили разных тяговых классов, а также различных марок. При их эксплуатации необходимо проводить ежедневное техническое обслуживание, ТО-1, ТО-2, текущий и капитальный ремонты. На сегодняшний день не всегда проводятся ТО и ремонт техники при достижении определенной наработки, а используют её до отказа. Это приводит к быстрому износу всех сопряженных деталей, а также отказу техники при выполнении неотложных работ. Это связано с тем, что при разделе земли и коллективной собственности не остались станции технического обслуживания тракторов, автомобилей (СТОТ и СТОА) и центральные ремонтные мастерские (ЦРМ). Станции технического обслуживания и центральные ремонтные мастерские необходимо восстанавливать на базе крупных сельскохозяйственных объединений и акционерных обществ на машинно-технических станциях (МТС).

Если ТО и текущий ремонт техники можно провести в гараже самостоятельно, то капитальный ремонт проводят в специализированных ремонтных предприятиях. Так как капитальный ремонт включает в себя не только замену изношенных частей и регулировку зазоров в сопряжениях, но и восстановление базовых деталей, что невозможно осуществить без необходимого сложного оборудования и оснастки.

Технический ресурс и основные эксплутационные параметры узлов и агрегатов машин в значительной мере зависят от качества восстановления их деталей.

Ремонт узлов и агрегатов автомобилей сводится к выполнению следующих операций: приёмка, наружная мойка, разборка на детали, мойка деталей, дефектация, восстановление или ремонт, комплектация, сборка, испытание, покраска и резервирование. При этом используемое оборудование во многом зависит от годовой программы и формы организации ремонта.

По степени расчленения операций технологических процессов при ремонте разделяют методы производства ремонта на бригадный, узловой, поточно-узловой и поточный.

Расчленение ремонтных работ на отдельные операции связано с ремонтом производственной программы. При значительных программах становится возможным специализировать рабочие места, загружать их однотипными операциями.

Наилучшими показали себя два метода ремонта – поточный и поточно-узловой.

При поточно-узловом методе ремонта машины собирают на нескольких последовательно расположенных постах. За каждым постом определяют определенные работы. В отличие от узлового метода при поточно-узловом ремонте и сборки узлов и агрегатов производят на рольгангах или тележках, передвигаемых от одного рабочего места к другому по рельсовому пути, либо без рельсов - по линиям.

При этом методе происходит значительное сокращение грузовых потоков, уменьшается время на выполнение наиболее трудоемких операций ремонта.

Поточный метод характеризуется выполнением ремонтных и монтажно-ремонтных работ на поточных линиях. Сборка машин агрегатов на линиях осуществляется из готовых обкатанных и испытанных агрегатов и узлов.

Поточный метод применяется на ремонтных заводах и в крупных специализированных цехах.

Целесообразный метод ремонта выбирают с учётом величины и состава производственной программы, которая оценивается по объему ремонтно-монтажных работ, являясь основным видом всех выполняемых работ, они охватывают значительную часть общего технологического процесса ремонта. Остальная часть приходится на работы по восстановлению и изготовлению деталей. В связи с этим для выбора рационального способа ремонта деталей пользуются определенными критериями. Наиболее подходящим, обобщающим является технико-экономический критерий, который выражается зависимостью:

Где Св - стоимость ремонта деталей, лей.

Сн - стоимость новой или сравниваемой детали, лей.

Коэффициент долговечности (Кд) представляет с собой отношение наработки, до предельного состояния восстанавливаемой и сравниваемой детали.

2.2 Исследование организации производственного процесса.

Организация производственного процесса на предприятии заключается в разработке и осуществлении наиболее эффективного сочетания процессов живого труда и материальных ресурсов с целью повышения производственного труда, значения себестоимости и повышения качества продукции.

Для ремонта узлов и агрегатов используем схему более приемлемую для выполнения данных работ, которая позволяет выполнить качественный ремонт и сокращает производственный цикл за счёт выполнения параллельных работ по ремонту и восстановлению деталей.

Время проведения ремонта изделия круглогодовой. При этом изделия поступают на ремонт рассредоточено в течение года. И поступают на ремонт строго по графику. Для этого необходимо заключать предварительные договора с фермерскими предприятиями на плановую поставку. Из-за большого количества мелких собственников в первоначальный период это затруднит немного планомерный запуск цеха. Для этого необходимо создать на базе МТС и крупных хозяйств сеть пунктов приема рекламации.

Ремонт узлов и агрегатов должен осуществляться по следующей схеме:

При проектировании ремонтного предприятия определяется возможное количество автомобилей на уровне предполагаемой территории с учётом последующего их роста. Так как, предприятие располагает определенным ремонтным фондом, нам необходимо учесть его последующий рост.

Производственная программа ремонта агрегатного цеха.