Пояснительная записка (в программе Word): 96 страниц, 7 рис., 41 таблиц, 39 литературных источников

Чертежи (в программе): Компас 3D v, 9 листов

Спецификация - на чертежах

Описание

В проекте разработана станция технического обслуживания грузовых автомобилей с проектирование конструкции винтового съемника с внутренним захватом для выпрессовки подшипников от №203 до 206, для ремонта генераторов.

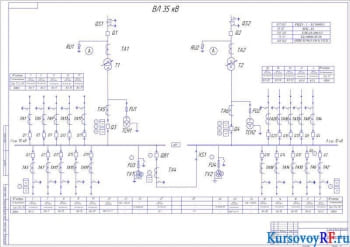

Приведено обоснование целесообразности создания СТОА с определением ее производственной мощности, равной 400 автомобилей: КАМАЗ-5320 - 8 шт, ЗиЛ-431410 - 137 шт, ГАЗ-3307 - 255 шт.

Выполнено технологическое проектирование.

Рассчитана суммарная трудоемкость работ, выполняемых на предприятии в год, равная 89317,889 чел.ч.

Определен режим работы предприятия.

Рассчитана численность производственных рабочих – 62 человека.

Вычислено количество ТО на один автомобиль:

|

№ |

Наименование |

Значение, за год/ в сутки |

|

|

ТО-2 |

ТО-1 |

||

|

1 |

КАМАЗ-5320 |

24 / 0,08 |

56 / 0,20 |

|

2 |

ГАЗ и ЗиЛ |

1960 / 7 |

4704 / 15 |

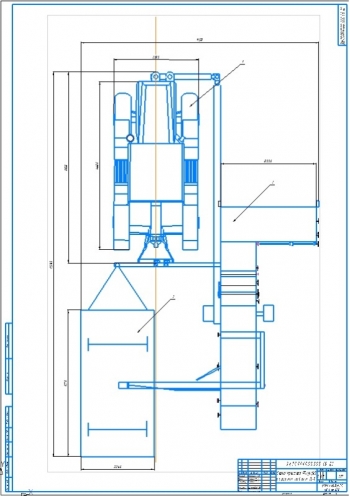

Разработаны планировочные решения.

Произведен расчет зоны ТО-1 с вычислением значений: такт линии 25,745 мин, число линий - 1, фактическая длина линии 31,2 м, площадь зоны 240 м2.

Аналогичные расчеты выполнены для ТО-2, ТР.

Для зоны мойки автомобилей подобраны моечные установки: ЦКБ-1152 и ЦКБ-М-121.

Составлены ведомости оборудования для всех зон и постов обслуживания. Рассчитаны площади складских зон.

Проведено проектирование агрегатно-механического участка с описанием технологии выполнения работ.

Составлена конструкторская часть.

Сделан литературный обзор существующих известных конструкций.

Описано устройство проектируемого приспособления.

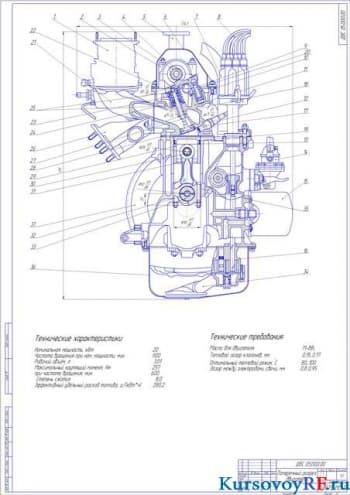

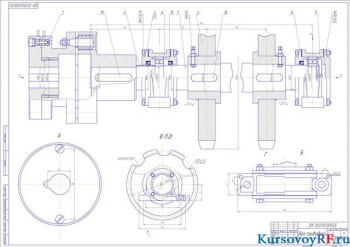

В проекте предложена конструкция компактного съемника для выпрессовки подшипников, сидящих в глухих отверстиях, и для снятия наружных колец рассыпавшихся подшипников. Он выполнен из элементов: нажимного винта, лапки-захвата, силового винта, винта-фиксатора, гайки, стакана, рукоятки-воротка, чашки, упорного диска, штифта.

Принцип работы. При вращении воротка с гайкой против часовой стрелки лапки-захваты вводятся в полость втулки или подшипника. В процессе завинчивания винта производится захват лапками за противоположную кромку снимаемой детали. При вращении гайки за рукоятку-вороток по часовой стрелке производится упор стакана в корпус втулки или подшипника. При дальнейшем вращении выполняется снятие выбранной детали.

Приведен расчет потребного усилия выпрессовки деталей по подшипнику № 206. Определен средний расчетный натяг 29,5 мкм, напряжение сжатия 43 МПа и усилие выпрессовки 179,1 кг.

Выполнен расчет лапок-захватов по напряжениям растяжения. Суммарное напряжения равно 30,2 кг/мм2. Буртик лапки шириной 5,5 мм и высотой 8 мм проверен на срез . Принят штифт диаметром 6 мм, длиной 24 мм.

Сделан проверочный расчет силового винта.

В ходе расчета рукояток определена их длина 110 мм, диаметр 12 мм, прикладываемое усилие 20 кг.

Разработана технология ремонта.

Описан технологический процесс замены тормозных колодок задних колес автомобиля ЗиЛ-431410.

На задних и передних колесах автомобиля ЗиЛ установлены тормоза барабанного типа. Конструктивно-тормозное устройство одного колеса представлено парой тормозных колодок, которые смонтированы внутри тормозного барабана, вращающегося вместе со ступицей. Колодки выполнены литыми из алюминиевых сплавов или из серого чугуна. Материалов для изготовления фрикционных накладок служит смесь волокнистого асбеста со связывающими материалами. Привод тормозов пневматический.

Приведены технические условия на сборку тормозов.

Составлена схема сборки задних тормозов. Сборка начинается с установки готовых неклепаных колодок и проводится в течение технологического процесса ручной сборкой до 6-го перехода, после которого выполняется механическое испытание тормозов на стенде. На 3-м переходе ставится узел в сборке, т. е. тормозной барабан со ступицей и колесами. Разборка заднего моста осуществляется в обратном направлении. Схема сборки заднего моста произведена для одной стороны моста и при выполнении одним исполнителем.

В условиях работы СТОА данный вид ремонта является серийным производством и выполняется на универсальных постах зоны ТР.

Принято технологическое оборудование: тележка, электрогидравлический подъемник, подставка для вывешивания автомобиля, пневматический гайковерт, переходной мостик и прочее.

Сделано нормирование операций с определением значений:

|

№/ № |

Наименование переходов |

Штучная норма времени, ч |

|

|

1 |

Установить тормозные колодки |

0,097 |

|

|

2 |

Установка пружины колодок |

0,07 |

|

|

3 |

Установка ступицы с колесами в сборе |

0,1 |

|

|

4 |

Регулировка подшипников ступицы заднего моста |

0,16 |

|

|

5 |

Регулировка тормозов задних колодок |

0,21 |

|

|

6 |

Установка полуоси заднего колеса |

0,19 |

|

|

ИТОГО |

0,827 |

Подготовительно-заключительное время, отведенное на приготовления инструмента, равно - 0,1 ч. Общая норма времени на ремонт равна 0,927 ч.

Составлена экономическая часть с вычислением значений: сумма прибыли 1227,81 тыс.руб, рентабельность 19 %, срок окупаемости 3,5 года.

Приведены меры по охране труда.

В работе спроектирована конструкция винтового съемника с внутренним захватом для выпрессовки подшипников от №203 до 206 с разработкой станции технического обслуживания грузовых автомобилей.