Расчетно-пояснительная записка Word: 83 страницы

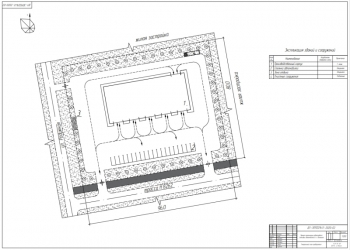

Количество чертежей: 9 штук

Программа: Компас 3D v

Спецификация: 3 листа

Дополнительные материалы: прилагается расчетно-пояснительная записка на 83 листах, ведомость дипломной работы на 2 листах, доклад к дипломному проекту на 3 листах, задание на 2 листах, реферат на 1 листе.

Описание

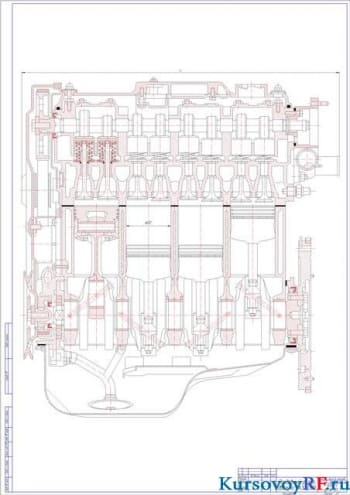

Выполнено обоснование темы. Механизм газораспределения соединяет внутренний объем цилиндра двигателя с окружающей средой во время впуска свежего заряда и выхлопа отработанных газов. Существуют два типа газораспределительных механизмов: клапанные и золотниковые. По расположению клапанов клапанные механизмы делятся на: механизмы с нижними клапанами, с верхними клапанами, со смешанным расположением клапанов. В зависимости от способа передачи вращения от коленчатого вала к распределительному различаются механизмы газораспределения с шестерёнчатым приводом, с приводом с помощью промежуточных валов и шестерён, с цепным и ремённым приводами.

Описано устройство ГРМ. Механизм газораспределения включает клапаны с сёдлами, направляющие втулки, пружины и детали крепления пружин, коромысла (траверсы), штанги, толкатели, распределительный вал и его привод. Он является ключевым устройством современного автотракторного ДВС, конструкция которого определяет технический уровень и потребительские свойства ДВС. Работа его элементов осуществляется в условиях высоких динамических нагрузок, тепловых и коррозионных воздействий. На долю ГРМ приходится более 25% отказов и неисправностей, свыше 7% суммарной трудоёмкости технического обслуживания и ремонта ДВС. Качественное диагностирование и дефектация газораспределительного механизма как в процессе комплектования и сборки нового (отремонтированного) двигателя является очень важным, так как от правильной регулировки и работы ГРМ зависят такие показатели как номинальная мощность двигателя, удельный расход топлива, а также уровень СО.

Рассмотрено влияние погрешности изготовления и изнашивания рабочих поверхностей на работу механизма газораспределения в целом.

Разработана технология оценки качества комплектования и сборки ГРМ ДВС. К основным показателям состояния механизма газораспределения относятся зазоры между стержнями клапанов и бойками коромысел, плотность прилегания клапанов к гнездам головки, характеристики фаз газораспределения, износ кулачков, подшипников распределительного вала и шестерен распределения, упругость клапанных пружин, состояние прокладки и головки цилиндров.

Проведен анализ возможностей повышения качества сборки ГРМ с рассмотрением традиционных методов, использования налаженных технологических процессов для изготовления и ремонта деталей ГРМ, метода индивидуального подбора деталей, изготовления или ремонта 2-й сопрягаемой детали с учетом действительного размера готовой 1-й сопрягаемой детали.

Описана разработка технологического процесса оценки качества комплектования и сборки газораспределительного механизма. После сборки и комплектации газораспределительного механизма и его установки на двигатель внутреннего сгорания, последний помещается на стенд для испытаний. На испытуемый двигатель устанавливается специальное устройство для диагностирования работы газораспределительного механизма.

Приведена конструкторская часть. Выполнен анализ существующих конструкций измерения угла открытия, закрытия клапана относительно верхней или нижней мёртвых точек.

Разработано устройство для проведения качественной дефектации распределительного вала. Конструкция приспособления для измерения фаз газораспределения включает в состав приводной механизм с измерительной шкалой, центральную опору, станину, крайние опоры с имитаторами клапана, заднюю бабку, стопорной винт. Принцип работы. Первоначально распределительный вал устанавливается в приспособлении, фиксируя его в центрах и обеспечивая наличие шпоночного паза слева. Для предотвращения прогиба вала, добавляется центральная опора. С помощью шпонки и фиксирующего устройства соединяется вал с приводом приспособления. После установки вала, устанавливаются имитаторы клапанов на приспособление. Во время вращения маховика, одна стрелка, закрепленная на его оси, указывает положение коленчатого вала, а другая стрелка, приводимая в движение шестерней привода, указывает положение распределительного вала. Шестерни привода механизма передачи передают вращательное движение от маховика к распределительному валу с одинаковым передаточным числом, как у шестерни коленчатого вала. Для начала проверки угловых характеристик стрелка, указывающая угловое положение коленчатого вала, устанавливается на отметку 00 на шкале прибора, а стрелка углового положения распределительного вала должна быть на отметке 90. Далее, поворачивая ручку по часовой стрелке, запускается движение распределительного вала и с вращением его до контакта с кулачком впускного клапана первого цилиндра двигателя. Затем отмечаются угловые значения поворота ручки и распределительного вала от исходного положения согласно отметкам на шкале и продолжается вращение ручки до соприкосновения с кулачком выпускного клапана первого цилиндра. Зафиксированные угловые значения поворота ручки и вала сохраняются. Продолжается поворачивание ручки до тех пор, пока кулачок впускного клапана первого цилиндра не перестанет взаимодействовать с впускным клапаном. Записываются углы, которые получились, и с помощью математических вычислений определяется угол перекрытия клапанов.

Выполнен расчет элементов конструкции на прочность с определением показателей:

|

№ |

Наименование |

Значение |

|

1 |

Площадь среза |

113 мм2 |

|

2 |

Прочность при срезе |

0,8 МПа |

|

3 |

Запас прочности |

46,4 |

Разработаны мероприятия по охране труда.

Приведена технико-экономическая оценка предлагаемой технологии. Определены капиталовложения в размере 10614,2 руб, экономия на одну машину составляет 6415,2 руб, срок окупаемости капитальных вложений – 1,7 года.

В проекте разработана технология ремонта ГРМ ДВС с проектированием устройств для диагностирования газораспределительного механизма и для проведения качественной дефектации распределительного вала.