Содержание

Введение

1 Технико-экономическое обоснование

2 Разработка участка ремонта кузовов грузовых автомобилей

2.1 Описание кузовного участка с указанием работ

2.2 Технологический процесс ремонта кузова автомобилей

2.3 Технология устранения деформаций кузова

2.4 Виды ремонтов кузовов

2.5 Порядок прохождения автомобиля при ремонте на кузовном участке

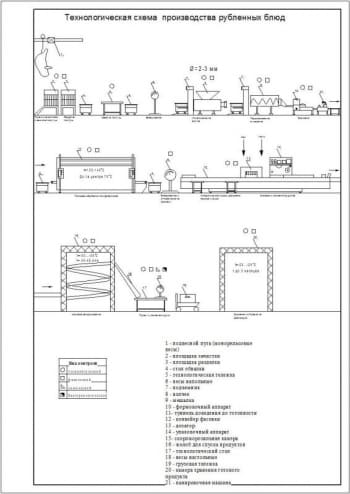

2.6 Схемы технологических процессов устранения дефектов кузова

3 Разработка стенда для контроля геометрии кузовов грузовых автомобилей

3.1 Обоснование конструкторской разработки

3.2 Анализ существующих конструкций стендов по восстановлению геометрии кузова грузового автомобиля

3.3 Назначение и устройство разрабатываемого стенда

3.4 Принцип работы стенда

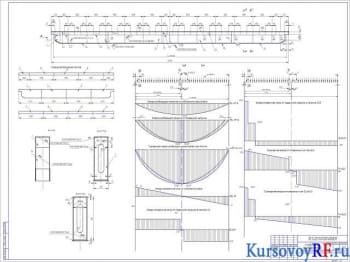

3.5 Расчет основных элементов конструкции

3.5.1 Расчет оси на изгиб

3.5.2 Расчет оси установки на срез

3.5.3 Расчет цапфы на отрыв

3.5.4 Расчет каната на прочность

3.5.5 Расчет толщины стенок трубок

3.5.6 Расчет на прочность болтового соединения

3.5.7 Расчёт на прочность сварного соединения

4 Безопасность работы стенда восстановления геометрии и устранения недостатков кузовов грузовых автомобилей

4.1 Функциональность работы стенда и его элементов

4.2 Структурно-конструкторская функция

4.3 Конструктивное оформление

4.4 Потоковая функция

4.5 Пожаробезопасность

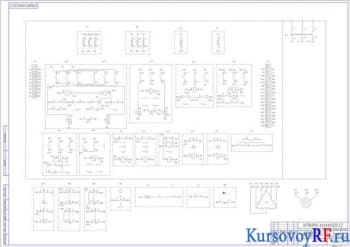

4.6 Электробезопасность

4.7 Водная стихия

5 Охрана окружающей среды

5.1 Правовая охрана окружающей среды в современных условиях

5.2 Анализ природоохранной деятельности ОАО «Птицефабрика Среднеуральская» и рекомендации по оздоровлению экологической ситуации

5.3 Экологическая экспертиза внедряемой разработки

6 Экономическая эффективность работы

Заключение

Список использованных источников

Состав чертежей

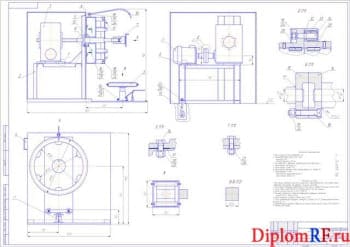

- План участка по ремонту кузовов грузовых автомобилей (А1)

- Структурная схема организации технологического процесса на кузовном участке (А1)

- Схема ремонта кузовов автомобилей (А1)

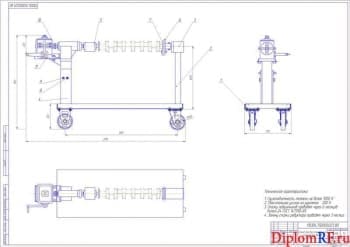

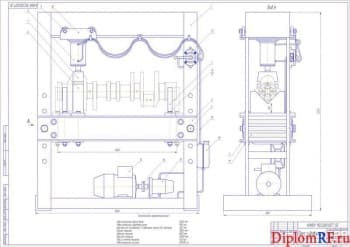

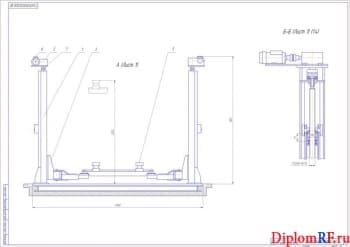

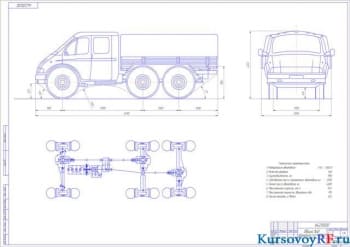

- Общий вид стенда для восстановления геометрии и устранения недостатков кузовов грузовых автомобилей (А1)

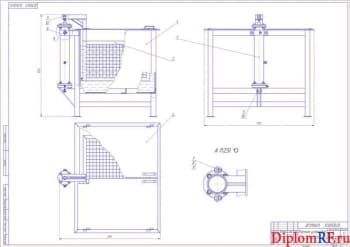

- Сборочные узлы конструкции (А1)

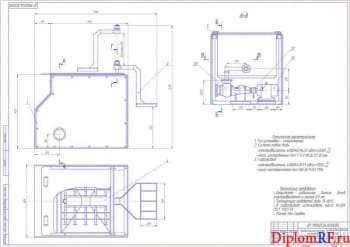

- Рабочие чертежи деталей (2хА1)

- Показатели экономической эффективности (А1)

- Показатели производственной деятельности птицефабрики (А1)

Описание

В выпускной квалификационной работе предложена планировка участка по кузовному ремонту грузовых автомобилей. В результате можно сделать следующие основные выводы:

- кузовные работы пользуются наиболее высоким спросом;

- спрос на услуги кузовного ремонта растет с каждым годом;

- эти виды работ являются самыми дорогостоящими и прибыльными;

- конкуренция среди альтернативных предприятий очень высока;

- в связи с перепланировкой участка и приобретением постов подготовки, значительно улучшены условия труда, а также устранено несоответствие противопожарным нормам и правилам.

В выпускной квалификационной работе на основе анализа существующих технологических схем разработаны и предложены мероприятия по созданию и организации работ по ремонту элементов кузовов грузовых автомобилей.

Выполнен анализ современного правочного кузовного оборудования для ремонта грузовых автомобилей. Представлена конструкция стенда для восстановления геометрии и устранения недостатков кузовов грузовых автомобилей.

В конструкторской части выполнена разработка стенда для восстановления геометрии кузовов грузовых автомобилей, получивших повреждения, повлекшие за собой изменение геометрических параметры кузова. Стенд представляет собой сложную рамную конструкцию. Он состоит из сварной рамы, силового элемента, комплекта заездных платформ, захватных приспособлений и измерительной системы. Устройство стенда позволяет достаточно точно восстанавливать правильные формы кузова. Произведен расчет стенда для восстановления геометрии кузова автомобиля и приведено технико-экономическое обоснование разработки.

Стенд состоит из рамы, четырех стоек с захватами, силового устройства с гидроцилиндром, системы измерения координат. В конструктивном разделе произведены расчеты стенда по следующим параметрам: оси на срез и изгиб, цапфы на отрыв, каната на прочность, прочностные расчеты.

Выполнены разделы: безопасности работы технического устройства, охраны окружающей среды, проведена экологическая экспертиза.

Определены показатели экономической эффективности работы. Затраты на изготовление конструкции – 114166 рублей. Годовой экономический эффект – 276151 рублей. Срок окупаемости – 0,4 года или 5 месяцев.