Содержание

Введение

1. Оценка производства в СПК «ЧЕКРУШАНСКИЙ»

1.1 Местонахождение и условия климата

1.2 Показатели экономические предприятия

1.3 Производственные фонды

1.4 Обеспеченность энергоресурсами предприятия

1.5 Специфика производственной деятельности

1.6 Определение калькуляции себестоимости продукции

1.7 Характер финансового состояния хозяйства

1.8 Оценка использования автотранспортного парка

1.9 Процесс организации работы автотранспортного парка

1.10 Выводы

2. Технологическая часть работы

2.1 Годовая программа и расчет видовой трудоемкости работ

2.2 Расчет кадровой структуры предприятия

2.3 График загрузки и выполнения работ ремонтной мастерской

2.4 График этапов проведения ремонта комбайнов

2.5 Подбор технологического оборудования

2.5.1 Определение числа станков

2.5.2 Расчет оборудования сварочного

2.6 Определение производственных площадей мастерской

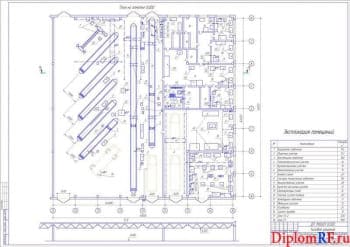

2.7 Планировка производственного корпуса оборудованием

2.8 Выводы

3. Конструкторская часть работы

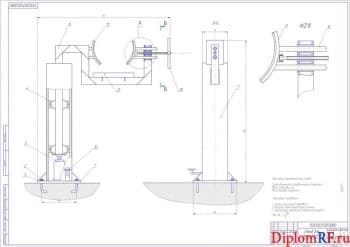

3.1 Назначение и схема устройства приспособления

3.2 Конструктивные элементы приспособления

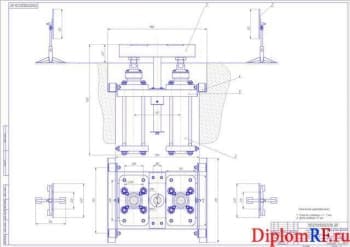

3.3 Расчет соединений болтовых

3.4 Выбор электродвигателя

3.5 Правила эксплуатации и условия безопасности при эксплуатации приспособления

3.6 Выводы

4. Требования безопасность жизнедеятельности на предприятии

4.1 Оценка состояния условий безопасности в СПК «Чекрушанский»

4.2 Анализ и характер производственного травматизма

4.3 Годовой план по безопасности жизнедеятельности

4.4 Мероприятия по улучшению условий на предприятии

4.5 Выводы

5. Мероприятия экологической безопасности работы

5.1 Нормативно-правовая база охраны окружающей среды

5.2 Факторы экологического вреда, наносимого производственной деятельностью ЦРМ

5.3 Характер влияния приспособления на окружающую среду

5.4 Мероприятия по снижению экологического вреда

5.5 Роль и ответственность за экологичность природопользования

6. Экономическая оценка работы

Заключение

Библиографический список литературы

Приложения

Состав чертежей

- Шток деталь А4

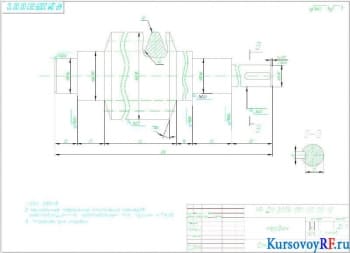

- Чертеж детали корпус А4

- Рабочий чертеж рычага А3

- Эксцентрик деталь А3

- Обойма А4

- Амортизатор А4

- Экономическое обоснование проекта А1

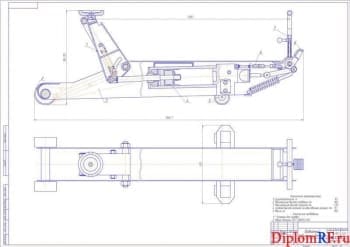

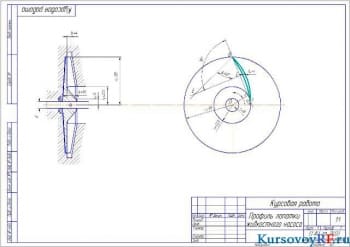

- Чертеж общего вида - приспособление для вырезания прокладок А1

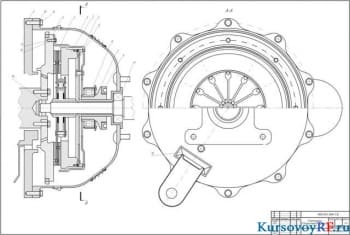

- Сборочный чертеж механизма резания А1

- Плакат графиков экономические показатели А1

- Плакат графиков и плана мероприятий - безопасность труда А1

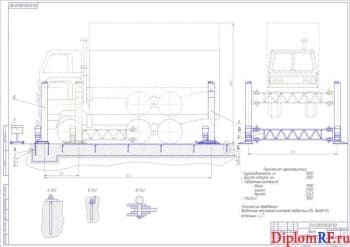

- План ПТО - пункта технического обслуживания автопарка А1

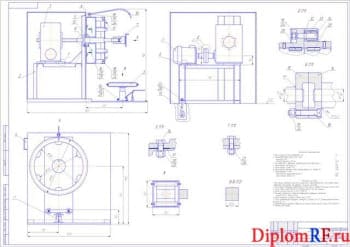

- Технологическая планировка ЦРМ А1

Описание

В дипломной работе представлен анализ производственной деятельности СПК «Чекрушанский», его местонахождение и природно-климатические условия. Отражена организационная структура и структура управления предприятием. Рассмотрены основные экономические показатели деятельности предприятия в динамике нескольких лет. Представлена обеспеченность предприятия всеми необходимыми производственными, материальными, энергетическими и трудовыми ресурсами. Дана оценка специализации производства СПК «Чекрушанский», а также размеру и структуре товарной продукции. Проведен анализ основных видов продукции предприятия. Рассмотрены основные статьи затрат производственного процесса предприятия. Сделана оценка результатам финансовой деятельности и проанализировано использование и состав машинно-тракторного парка предприятия. Представлена система организации управления использования машинно-тракторного парка. Сделаны выводы по проведенному анализу деятельности предприятия.

В технологической части работы выполнен расчет основных параметров ремонтной мастерской предприятия. Определена загрузка всех цехов, участков ремонтной мастерской ремонтными работами в течение года с составлением годовой программы, а также распределена трудоемкость по видам работ. Выполнен расчет численности основных и вспомогательных рабочих предприятия. Построен график выполнения ремонтных работ и загрузки ремонтной мастерской. Подобрано оборудование и сделаны все необходимые расчеты необходимого его количества. Выполнен расчет производственных площадей ремонтной мастерской с компоновкой производственного корпуса.

В конструкторской части выпускной квалификационной работы разработано приспособление для вырезания прокладок, что позволит сэкономить время и денежные средства на производство прокладок. Графически построен рабочий чертеж приспособления и описаны его основные конструктивные элементы и узлы. Выполнены расчеты конструктивных элементов приспособления, в том числе расчеты пружины с построением схемы сил, действующих на пружину, болтового соединения. Подобран электродвигатель и даны его технические характеристики. Прописаны условия безопасности при работе с приспособлением и правила его эксплуатации.

В разделе безопасности проведен анализ текущего состояния безопасности жизнедеятельности в СПК «Чекрушанский».

Проведены инструктажи по технике безопасности. Проанализировано состояние производственного травматизма на предприятии в течение нескольких лет и отражено ассигнование средств на охрану труда. Разработан план мероприятий по улучшению условий труда и безопасности жизнедеятельности. Прописана нормативно-правовая база охраны окружающей среды на предприятии, а также решаемые задачи по вопросам экологии. Отражены основные факторы экологического вреда, наносимого производственной деятельностью ремонтной мастерской СПК «Чекрушанский». Представлен характер влияния разрабатываемого приспособления на окружающую среду и составлен план мероприятий по снижению экологического вреда.

В экономической части дипломного проекта представлена смета оборудования для производственного процесса. Посчитана плановая себестоимость и годовые общепроизводственные расходы. Отражена годовая экономия от снижения себестоимости, годовая выработка ремонтной продукции на одного рабочего. Представлена экономическая эффективность и срок окупаемости дополнительных капитальных вложений.