Содержание

ВВЕДЕНИЕ

1 ОБОСНОВАНИЕ ТЕХНИКО-ЭКОНОМИЧЕСКОЕ

1.1 Часть общая

1.2 Обоснование реконструкции участка шиномонтажного

2 Анализ условий труда в автотранспортном цехе

2.1 Оценка и анализ условий труда

2.2 Опасные и вредные факторы производственной среды

2.3 Гигиеническая оценка условий труда

2.4 Оценка травмобезопасности рабочего места автомеханика

2.5 Обеспечение средствами индивидуальной зашиты (СИЗ)

2.6 Результаты аттестации рабочих мест автотранспортного цеха

3 ОРГАНИЗАЦИЯ ПРОЦЕССА ТЕХНОЛОГИЧЕСКОГО

3.1 Описание планировки технологической поста смены колес

3.2 Отделение шиномонтажное

3.3 Отделение вулканизационное

3.4 Склад хранения автошин

3.5 Выполнение процесса технологического в шиномонтажном и отделениях шиноремонтном

4 ЧАСТЬ КОНСТРУКТОРСКАЯ

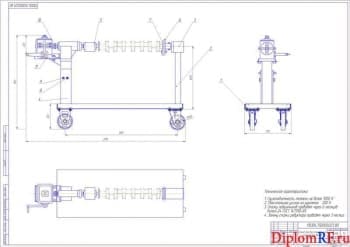

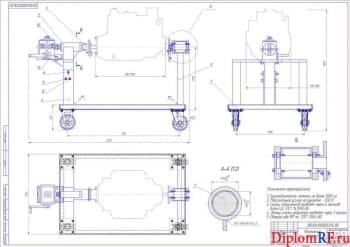

4.1 Назначение подъемника, его устройство и принцип работы

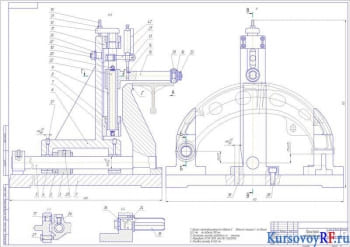

4.2 Оценка разработок конструкторских

4.3 Определение элементов конструктивных

4.4 Изготовление пневмобаллона

4.5 Монтаж подъемника и его испытание

4.6 Эксплуатация техническая подъемника

4.7 Безопасности при эксплуатации подъемника

5 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

5.1 Оценка опасностей потенциальных и вредностей при реконструкции комплекса шиномонтажного ОАО ПАТП-2

5.2 Мероприятия комплексные фактической разработки и отражения БЖД в проекте дипломном

5.3 Разработка вопроса приоритетного

6. ЧАСТЬ ЭКОНОМИЧЕСКАЯ

6.1 Затраты на перевозку

6.2 Налоги и отчисления

6.3 Вложения капитальные по участку шиномонтажному

6.4 Затраты по участку шиномонтажному в целом

6.5 Оценка влияния решений проектных на затраты и рентабельность предприятия

ЗАКЛЮЧЕНИЕ

ИСПОЛЬЗОВАННЫЕ ИСТОЧНИКИ

Состав чертежей

- Обоснование технико-экономического А1

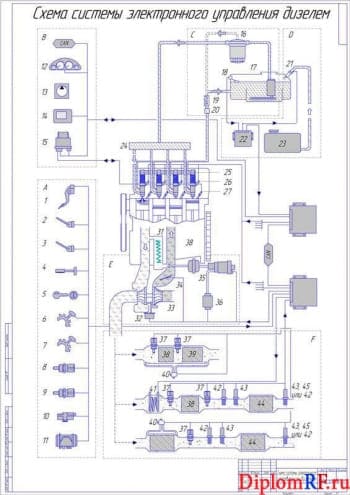

- Плакат основных отказов автомобилей А1

- Чертеж плана генерального А1

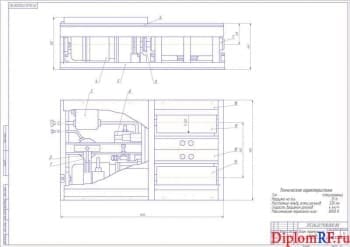

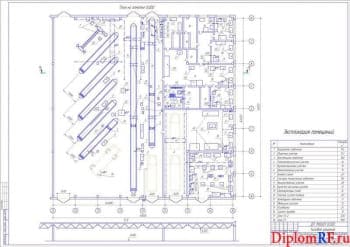

- Компановка главного корпуса производственного А1

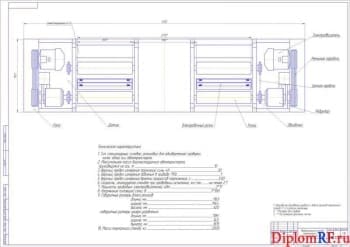

- План шиномонтажного поста А1

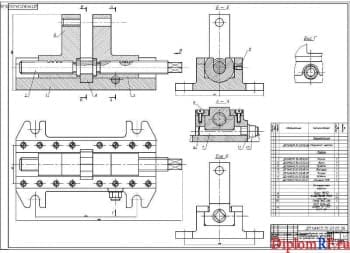

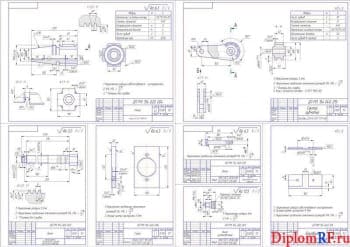

- Анализ конструкторских разработок подъемников и домкратов А1

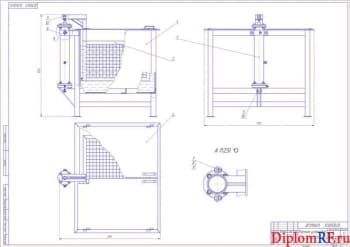

- Чертеж детали плита А2

- Рабочий чертеж ролика А4

- Сборочный платформы опорной подъемного механизма А1

- Направляющая А4

- Верхняя платформа в сборе А1

- Шарнир А1

- Уголок А3

- Общий вид подъемника для вывешивания автомобилей на посту смены колес А1

- Плакат карты технологической А1

- Показатели расчета освещения искусственного А1

- Лист показателей технико-экономических А1

Описание

В дипломной работе проведена реконструкция участка шиномонтажного и разработано подъемное устройство.

В первом разделе пояснительной записки приведено обоснование технико-экономическое. Рассмотрены общие данные по предприятию и дано обоснование проведения реконструкции участка шиномонтажного.

Во второй части проанализированы условия труда в автотранспортном цехе. Рассмотрены опасные и вредные факторы производственной среды. Дана гигиеническая оценка условий труд и оценка травмобезопасности рабочего места автомеханика. Приведено обеспечение средствами индивидуальной зашиты (СИЗ) и результаты аттестации рабочих мест автотранспортного цеха.

В третьей части ВКР представлена организация процесса технологического. Приведено описание: планировки технологической поста смены колес, отделения шиномонтажного, отделения вулканизационного. склада хранения автошин. Выполнен процесс технологический в шиномонтажном и отделениях шиноремонтном.

В части конструкторской приведено назначение подъемника, его устройство и принцип работы. Проанализированы разработки конструкторские. Определены элементы конструктивные. Рассмотрено изготовление пневмобаллона. Представлен монтаж подъемника и его испытание. Описана эксплуатация техническая подъемника и безопасность при эксплуатации подъемника.

В разделе безопасность жизнедеятельности проанализированы опасности потенциальные и вредности при реконструкции комплекса шиномонтажного ОАО ПАТП-2. Предложены мероприятия комплексные фактической разработки и отражения БЖД в проекте дипломном. Разработан вопрос приоритетный.

В экономической части представлены следующие расчеты: затрат на перевозку, налогов и отчислений, вложений капитальных по участку шиномонтажному, затрат по участку шиномонтажному в целом. Дана оценка влияния решений проектных на затраты и рентабельность предприятия.

Пояснительная записка заканчивается выводами и предложениями.

В части графической выпускной квалификационной работы приведены следующие чертежи: обоснования технико-экономического, основных отказов автомобилей, плана генерального, компоновки главного корпуса производственного, комплекс шиномонтажный, анализа разработок конструкторских подъемников и домкратов, детали плита, детали ролик, платформы опорной подъемного механизма, детали направляющая, платформы верхней подъемного механизма, шарнира, детали уголок, подъемника для вывешивания автомобилей на посту смены колес, карты технологической, расчета освещения искусственного, показателей технико-экономических.