Содержание

Введение

1. Проектная часть

1.1. Определение исходных параметров

1.2. Корректировка нормативов исходных параметров

1.3. Разработка годовой производственной программы по числу воздействий

1.4. Определение трудоемкости ТО и текущего ремонта

1.5. Определение числа ремонтно-обслуживающего персонала и расстановка по специализации

1.6. Технологическая планировка постов ТО и ТР

1.7. Определение площадей, занимаемых производственными участками

1.8. Определение площадей складских помещений

1.9 Расчёт гальваномеханического участка

2. Технологическая часть

2.1 Исследование изменения технических показателей

цилиндро-поршневой группы

2.1.1. Предназначение цилиндро-поршневой группы

2.1.2. Требования эксплуатации

2.1.3. Характеристика неисправностей ЦПГ

2.2 Ухудшение технических параметров ЦПГ в процессе работы

2.2.1 Нарушение геометрических размеров гильзы цилиндра в связи с износом

2.2.2. Зависимость изнашивания гильз цилиндров от наработки

2.2..3. Взаимосвязь выраженности износа и температуры в зоне взаимодействия деталей

2.2.4. Взаимосвязь выраженности износа и скорости относительного перемещения поверхности трения

2.2.5. Зависимость выраженности износа от запыления воздуха и загрязнения топлива и масла

2.3. Функции гильзы цилиндра двигателя и условия эксплуатации

2.4 Технические требования на изготовление и ремонт

2.5. Дефекты гильз

2.6 Способы исправления дефектов

2.7 Разработка технологии процедуры восстановления

2.8. Базирование деталей при восстановлении

2.9 Определение операций техпроцесса

2.10 Определение технологии операций процесса ремонта гильзы цилиндров дизельных двигателей

3. Конструкторская часть

3.1. Исследование патентных источников

3.2 Недостатки прототипа и способы их устранения

3.3 Описание эксплуатации проектируемой установки

3.4 Проектный расчёт установки

4 Безопасность технологического процесса и защита окружающей среды

4.1 Исследование вероятных негативных производственных

факторов

4.2 Негативные производственные факторы процесса

гальваномеханического железнения

4.3 Расчёт системы вентиляции

4.4. Расчёт освещения

4.5 Расчёт заземления

4.6. Указания по уменьшению вредных воздействий

5 Экономическая целесообразность проектной разработки

5.1 Расчёт себестоимости услуги

5.2 Определение переменных затрат на производство единицы продукции

5.3 Зарплата за производство единицы продукции и социальные отчисления

5.4 Годовые постоянные затраты

5.5 Потребность проектных инвестиций

5.6 Экономическая оценка целесообразности проекта

5.7. Показатели экономического расчёта

Заключение

Список использованной литературы

Приложение 1

Ведомость дипломного проекта

Состав чертежей

- Плакат анализа изменения технических показателей цилиндро-поршневой группы дизельных двигателей А1

- Чертёж детали гайка А3

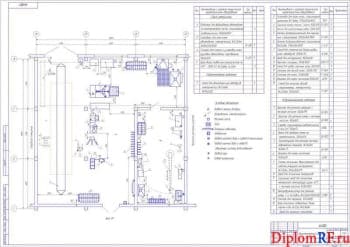

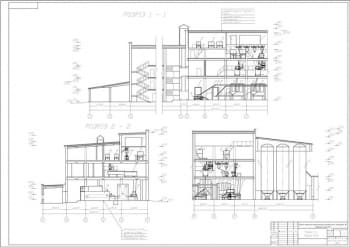

- Планировка участка гальваномеханического железнения А1

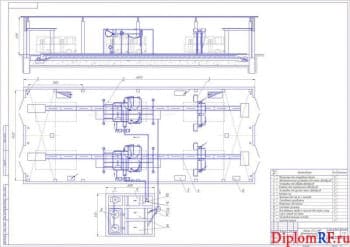

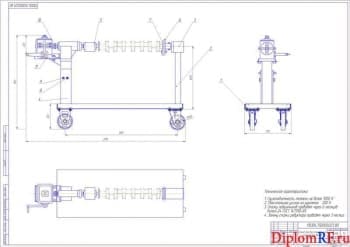

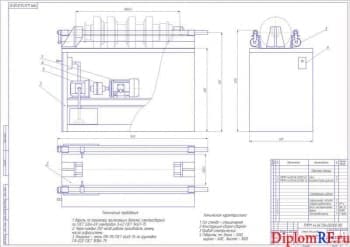

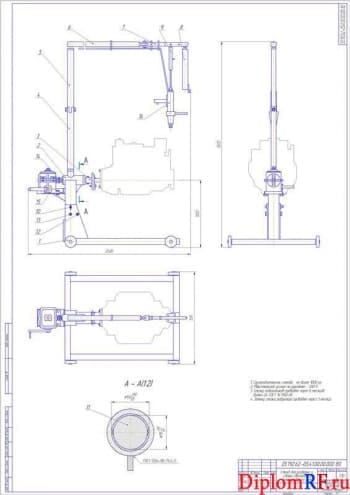

- Общий вид установки гальванической 2хА1

- Плакат операционных эскизов ремонта гильзы цилиндра двигателя Mersedes OM502A, LA V8 А1

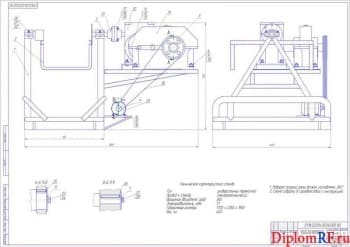

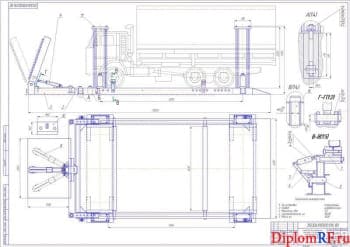

- Механизм подъёмный в сборе А2

- Чертёж планировочного исполнения производственного корпуса А1

- Чертёж сборочный рамы А1

- Плакат ремонта гильзы цилиндра А1

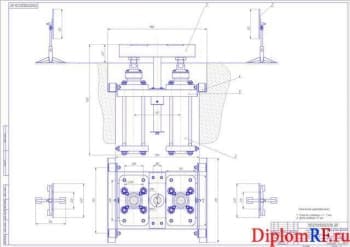

- Рабочий чертеж корпуса подшипника А3

Описание

В дипломной работе произведён технологический расчёт производственного корпуса АТП ООО ТЭК «Алекс 2001» с проектной разработкой гальванической установки и рассмотрением процесса восстановления гильзы цилиндров двигателя Mersedes ОМ502А, LA V8. В ходе организации технологического процесса ТО и ТР подвижного состава представлены таблицы: нормативного пробега подвижного состава между ТО и пробег до КР, нормативной продолжительности пребывания автомобилей в обслуживании и ремонте, нормативной трудоемкости работ по техническому обслуживанию и текущему ремонту. Выполнена корректировка нормативных значений исходных данных. Разработана годовая производственная программа по количеству воздействий.

Определены трудоёмкости ТО и текущего ремонта. Произведён расчёт числа ремонтно-обслуживающего персонала с распределением объёма ТО и ТР по видам работ. Выполнена технологическая планировка постов ТО и ТР. Определены площади, занимаемые производственными участками и складскими помещениями. Произведён расчёт гальваномеханического участка с рассмотрением назначения участка и схемы технологического процесса, выбором оборудования, расчётом фондов времени и определением количества рабочих.

В технологической части выполнен анализ изменения технических показателей цилиндро-поршневой группы в процессе эксплуатации. Рассмотрены назначение гильзы цилиндра двигателя и условия её работы. Представлены технические требования на изготовление и ремонт гильзы и карта дефектации гильзы цилиндра. Определены методы восстановления дефектов. Разработана технология процесса восстановления гильзы цилиндра. Определена базовая поверхность при восстановлении. Выполнено описание операций технологического процесса.

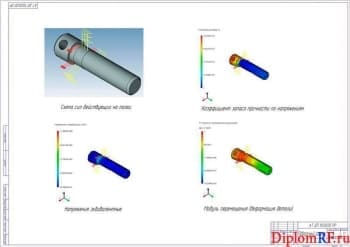

В конструкторской части рассмотрены существующие конструкции для проведения гальванических процессов. Выбран прототип для проектной разработки, рассмотрены его недостатки и способы их устранения. Выполнено описание проектируемой гальванической установки. В ходе проектного расчёта установки выбраны и рассчитаны подшипники качения и скольжения. Выполнен расчёт подъёмного механизма.

Рассмотрены вопросы безопасности технологического процесса на проектируемом участке по восстановлению гильз цилиндров двигателей методом гальваномеханического железнения. Выполнены расчёты системы вентиляции, освещённости, заземления. Рекомендованы указания по устранению вредных воздействий.

В экономической части проекта рассмотрено оказание услуг по ремонту гильз цилиндров как для подвижного состава ООО ТЭК «Алекс 2001», так и сторонним организациям. Выполнен расчёт себестоимости услуги. Определены переменные затраты на производство единицы продукции и постоянные годовые затраты. Рассчитана заработная плата за производство единицы продукции. Определены социальные отчисления. Представлена таблица статей расходов. Построены графики зависимости спроса от цены услуги и зависимости прибыли от цены. Рассчитана потребность в инвестициях. Определён срок окупаемости проекта.