Пояснительная записка (в программе Word): 101 страница, 19 рис., 16 таблиц, 25 литературных источников

Дополнительные материалы: нет

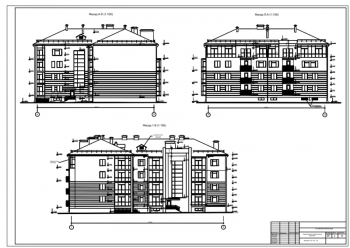

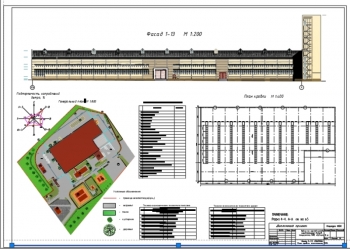

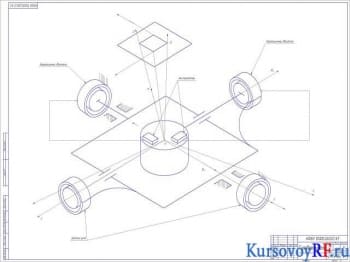

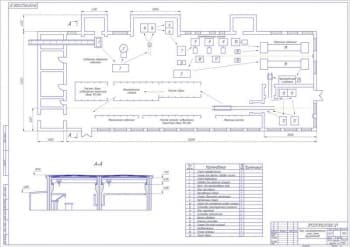

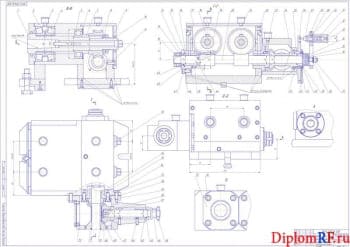

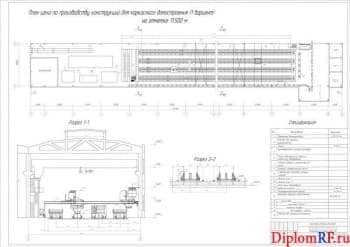

Чертежи (в программе): Компас 3D v AvtoCAD, 9 листов

ВУЗ: НМСУ "Горный"

Спецификация - 1 лист (и на чертежах)

Описание

В проекте выполнена разработка мероприятий по модернизации шаровой мельницы МШР 2,6х13.

Выполнена разработка общей части.

Описана информация о предприятии, его структура и выпускаемая продукция. Завод специализируется на производстве портландцементов: бездобавочных, с минеральными добавками и быстротвердеющих, цементов - пуццоланового, сульфатостойкого, тампонажного для низких и нормальных температур.

Приведен технологический процесс помола клинкера и добавок при получении цемента.

Клинкер и гипс с объединенного материального склада загружаются в расходные бункера с помощью мостового грейферного крана. Зола, которая является продуктом сжигания на ТЭЦ и используется в качестве активной гидравлической добавки, подается в отдельный расходный бункер. Затем клинкер, гипс и зола-унос поступают на питатели и через приемную течку направляются в мельницу. После совместного измельчения материалов - клинкера, гипса и добавки - полученный цемент проходит через сито и поступает в приемный бункер. Затем цемент подается в пневмокамерный насос и далее через цементопровод направляется в один из цементных силосов. Работа мельниц осуществляется при разрежении, создаваемом дымососом, расположенным за системой пылеочистки. Проводится очистка аспирационного и запыленного воздуха.

Составлен перечень технологического оборудования: цементная мельница, редукторы электродвигатель, мостовой грейферный кран, весовые дозаторы компонентов, пневмокамерный насос, сепаратор с выносными циклонами, электрофильтры, рукавный фильтр, вентиляторы – пылевой и подачи воздуха, дымосос, винтовой конвейер, струйная насадка и цементопровод.

Сделано описание конструкции шаровой мельницы.

Внутреннее пространство двухкамерной трубной шаровой мельницы разделено специальной решетчатой перегородкой на две камеры, сообщающиеся через отверстия в перегородке. Корпус мельницы представляет собой полый сварной цилиндр, который закрыт днищами, выполненными вместе с полыми цапфами. Мельница опирается на два подшипника. Сырье или клинкер подается через одну из цапф, а измельченный материал выходит через другую цапфу. В первой камере для измельчения используются стальные шары, а во второй - цильпебсы. Материал проходит через загрузочную часть и проходит через две камеры с разными измельчающими элементами. После этого он выходит через выходную часть в качестве готового продукта. Внутренняя полость барабана защищена броневыми плитами. Мельницы имеют центральный привод, который соединен с выходной частью. Электродвигатель и редуктор находятся в отдельном помещении, чтобы предотвратить попадание пыли. Загрузочная часть состоит из воронки, трурбошнека и днища, которое защищено бронеплитами из износоустойчивой стали. Разгрузочная часть включает в себя секторы, расположенные радиально и соединенные болтами с днищем, диафрагмы, разгрузочный патрубок, трубошнека, футеровки патрубка, сита и приемной камеры. Система автоматической смазки мельниц включает в состав две станции жидкой смазки: одна станция обслуживает редуктор и имеет производительность 200 л/мин, вторая станция обслуживает подшипники мельницы и имеет производительность 50 л/мин. Применен открытый цикл помола.

Описана эксплуатация мельниц и пуск мельничного агрегата.

Проведен анализ надежности шаровой мельницы. По результатам установлена необходимость повышения надежности агрегата путем изменения профиля футеровки и увеличения технологичности конструкции.

Разработана специальная часть.

- Сделан анализ условия работы и необходимость модернизации.

- Определен режим работы мельницы – смешанный.

- Выполнен расчет и построение контура падения шаров с его графическим изображением.

- Приведена методика проектирования футеровочных плит, обеспечивающих рациональное распределение потребляемой энергии.

- Рассчитана мощность, потребляемая мельницей – 1023 кВт. Выбран выбираем главный электродвигатель мощностью типа СДВ-16-41-16У3.

- В ходе прочностного расчета барана вычислены значения реакций опор и построены эпюры распределения нагрузок. Напряжение, возникающее в барабане, равно 30,35 мПа, что не превышает нормативного значения.

При вычислении производительности агрегата определены показатели:

|

№ |

Наименование |

Значение |

|

1 |

Диаметр мельницы |

2 м |

|

2 |

Ее полезный объем |

40 м3 |

|

3 |

Длина барабана |

12,54 м |

|

4 |

Производительность |

25 т/ч |

Рассмотрено влияние профиля и материала футеровочных плит на их износостойкость.

Описаны свойства и характеристики стали Гадфильда, износостойкость белых чугунов. Для изготовления бронеплит принят материал – белый чугун.

Модернизация футеровки заключается в изменении профиля плит, материала для их изготовления, выкладки. Принятые меры исключат появление "мертвых" зон, увеличат срок службы футеровки и тонкость помола, обеспечат возможность установки трубной мельницы на замкнутый цикл помола клинкера и добавок.

Замкнутый цикл включает в себя классификацию материала с использованием спиральных классификаторов, гидроциклонов или воздушных сепараторов, а также возвращение некондиционного промышленного продукта в мельницы для повторного измельчения. Работа в таком цикле является более эффективной, производительной и экономичной, так как готовый продукт удаляется вовремя и не подвергается повторному измельчению.

Выполнена разработка технологии изготовления бронеплиты.

В проекте предложена замена материала для изготовления бронеплит на высокохромистый чугун ИЧХ12Г3М. Выбрана технология изготовления бронеплит в песчаных формах с холодильником для ускорения кристаллизации. Принят способ получения изделия - литье по металлической модели с использованием стержня, машинный способ формовки. Прием формовки – в двух опоках с использованием металлического модельного комплекта.

Разработан эскиз модели и стержней.

Описана конструкция литейной формы в сборе. Принято использование опок прямоугольного сечения размерами 1000 мм, 800 мм и 450 мм. После извлечения моделей и установки стержней опоки соединяются по направляющим штырям, чтобы предотвратить подъем и смещение верхней опоки относительно нижней. Для этого на верхнюю опоку устанавливаются грузы, а опоки скрепляются болтами. Заливка формы производится с помощью разливного ковша. После охлаждения форма разрушается, отливка очищается от пригоревшей формовочной смеси, отпиливается литник и стержни разрушаются. Затем отливка проходит дополнительную очистку и необходимый контроль перед тем, как перейти к механической обработке.

Рассчитаны параметры литниковй системы: площади поперечных сечений – питателей 368м м2, шлакоуловителя 480 мм2, стояка 590 мм2.

Деталь подвергается закалке и отпуску.

Составлена электрическая часть с определением суммарной нагрузки 31517 кВа. Принята блочная комплексная трансформаторная подстанция (КТПБ) с двумя трансформаторами типа ТДТН-40000/110-У1. Величина расчетного тока равна 1034 А. Выбраны силовые и магистральные кабели: ААШВ-6 и ААШВ-10 . рассчитаны значения токов короткого замыкания. Приняты электрические аппараты: секционный разъединитель ВВ/TEL-10 и масляные выключатели ВМПЭ-10, ВМГ-133.

Разработаны мероприятия по безопасности жизнедеятельности и охране окружающей среды.

В экономическом разделе определен экономический эффект от проведенной модернизации в размере 104038754 руб и срок окупаемости затрат 3,57 года.

В работе проведена модернизация шаровой мельницы МШР 2,6х13 путем изменения конфигурации, материала изготовления и выкладки бронеплит.