Пояснительная записка (в программе Word): 104 страницы, 24 рис., 27 таблиц, 104 литературных источника

Дополнительные материалы: нет

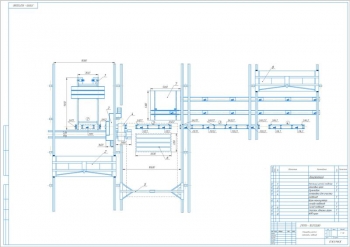

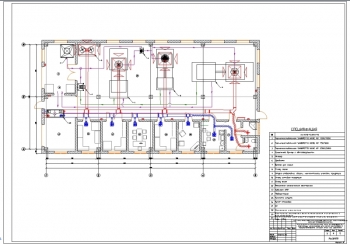

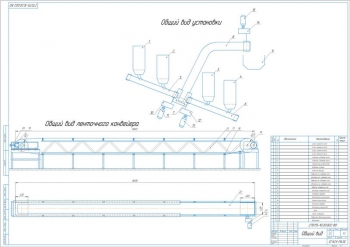

Чертежи (в программе): AvtoCAD, 3 листа

ВУЗ: Южно-Казахстанский государственный университет им. М.Ауезова

Спецификация - 3 листа

Описание

В проекте проведена разработка технологии производства керамического кирпича М 150 с введением в керамическую массу нетрадиционных добавок, с разработкой цеха «Обжиг» производительностью 15 млн. штук условного кирпича в год.

Дана характеристика сырьевых материалов и продукции.

Красный керамический кирпич производится из глины с использованием различных добавок. Материалы, применяемые в производстве керамического кирпича, делятся на пластичные и непластичные. Глины содержат каолинит, монтмориллонит, гидрослюду и другие минералы и примеси. Отощающие добавки, такие как шамот, кварц, золы и шлаки, уменьшают пластичность и усадку глин в процессе сушки и обжига. Выгорающие добавки, такие как уголь и золы ТЭЦ, опилки, полностью сгорают во время обжига.

Произведен выбор и обоснование способа производства.

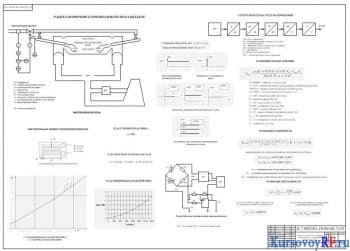

Для производства керамического кирпича применяются методы полусухого и пластического формования. При пластическом способе производства кирпича глина, поступающая на завод, обрабатывается до получения однородной и пластичной массы. Для этого глиняное сырье сначала измельчается на вальцах, затем смесь увлажняется до 18...25% и выполняется ее перемешивание до получения однородной пластичной массы. После тщательной подготовки масса подается в ленточный пресс. Там она уплотняется с помощью шнека и затем подается к выходному отверстию в мундштук. Из мундштука выходит непрерывный глиняный брус, который затем попадает на автомат для резки. Кирпич-сырец укладывается на вагонетки туннельных или камерных сушил. Процесс обжига состоит из трех периодов: прогрева, обжига и охлаждения. Обжиг производится в печах непрерывного действия: туннельных и кольцевых.

Разработана технологическая схема производства керамического кирпича, включающая операции по добыче глины, ее хранению и обработке, подготовке добавок и их дозировке, приготовлению массы из глины и добавок, формованию изделий, их сушке и обжигу, складированию готовой продукции.

Для добычи глины в карьерах используются многоковшовые и одноковшовые экскаваторы, а также скреперы, бульдозеры и струги. Усреднение глины выполняется в процессе добычи. Добавки, используемые в производстве кирпича, требуют предварительной подготовки, которая включает их измельчение до определенного размера или просеивание. Для подготовки добавок применяются различные типы дробилок: щековые, валковые, молотковые, а также шаровые мельницы и барабанные грохоты. Глина, поступающая в производство, сначала дробится в стругачах, камневыделительных и дезинтеграторных вальцах, которые также удаляют твердые включения из массы. После первоначального раздробления и частичного удаления крупных включений необходимо смешать глину с добавками. Для этого применяются одно- и двухвальные смесители. Для повторного измельчения и обработки глиняной массы используются вальцы с отверстиями, бегуны для влажного помола и глинорастиратели. Формирование кирпича осуществляется путем пластического формования. Изделия из пластичных материалов создаются путем проталкивания глиняного блока через профилированные мундштуки шнековых горизонтальных прессов, которые называются ленточными. Затем глиняный брус разрезается на отдельные изделия с помощью резательной машины. Для создания полнотелого кирпича используются безвакуумные прессы, а для производства пустотелого кирпича применяются вакуумные прессы. При использовании пластичного метода формования, кирпич сырец не может подвергаться обжигу сразу, так как он содержит очень высокий уровень влаги и может треснуть. Поэтому кирпичи сначала проходят процесс сушки, который является обязательным. Сушка осуществляется в туннельной сушилке. Продолжительность сушки составляет 12-50 часов, а температура теплоносителя равна 50-80 °C. Окончательный этап технологии производства строительной керамики - это процесс обжига. Во время обжига происходит окончательное формирование структуры материала, что приводит к спеканию керамики и превращению слабосвязанных частиц конгломерата в прочное твердое тело. Обжиг изделий в печах сопровождается выполнением нескольких сложных процессов, включая горение и газификацию топлива, движение продуктов горения внутри печи, теплообмен и массообмен, а также изменения, связанные с добавками, вводимыми в массу изделий. Глинистые частицы в изделиях, полученных путем пластического формования, равномерно распределены в массе заполнителя, обволакивая его зерна. При обжиге, на поверхности зерен заполнителя образуется жидкая фаза, которая цементирует их. Керамический кирпич обжигается в туннельных печах, которые состоят из трех зон: подогрева, обжига и охлаждения.

Описан возможный брак, образующийся в производстве.

Произведен расчет сырьевой смеси.

Для производства изделий сырьем служит лессовидная глина и цеолитсодержащая добавка. Приведена таблица химического состава сырья.

Выполнен расчет материального баланса.

Составлена технологическая схема производства и определены значения годовой потребности в материалах: лесс 54422,58 т/год, добавка 8565,07 т/год, вода 8466,78 т/год.

Сделан расчет и подбор основного технологического оборудования.

Обжиг керамического кирпича выполняется в туннельной печи, имеющей производительность 15 млн. штук условного кирпича в год или 48000 т/год условного кирпича. Рассчитаны ее параметры:

|

№ |

Наименование |

Значение |

|

1 |

Часовая производительность |

6,46 т/ч |

|

2 |

Длина туннеля |

123 м |

|

3 |

Количество вагонеток |

41 |

|

4 |

Печной канал объемом |

384 м3 |

|

5 |

Вид топлива |

Природный газ |

Составлена научно-исследовательская часть с рассмотрением минералогического и химического состава сырья и их влияния на прочность керамического кирпича. По результатам установлено, что введение добавок синтетического волластонита и цеолита в сырьевую смесь из лесса и воды обеспечивает получение кирпича высоких марок из местного сырья.

Приведены разделы по охране окружающей среды, охране труда и технике безопасности.

Выполнена экономическая часть и бизнес-планирование.

Определены технико-экономическое показатели проекта: капитальные затраты 254551541 тенге, годовая прибыль 108450000 тенге, рентабельность производства 43,9 %, срок окупаемости 2,3 года, коэффициент экономической эффективности затрат 0,43. Проведено бизнес-планирование цеха "Обжиг" производительностью 15 млн. штук условного кирпича в год.

В работе приведена технология изготовления керамического кирпича М150 с введением в керамическую массу добавок синтетического волластонита и цеолита, с разработкой цеха «Обжиг» производительностью 15 млн. штук кирпича в год.