Содержание

Введение

1. Литературный поиск по теории и проблемам эксплуатации пресс-грануляторов

1.1 Особенности гранулированных комбикормов

1.2 Изменение свойств комбикормов в процессе гранулирования

1.3 Установление коэффициентов трения для оптимального режима гранулирования

1.4 Показатели процесса прессования кормов

1.5 Изменение физико-механических характеристик комбикормов при гранулировании

1.6 Совершенствование конструкции кольцевых матриц прессов для гранулирования комбикормов

1.7 Обеспечение равномерной износостойкости рабочих поверхностей кольцевых матриц

1.8 Изнашивание входной полости и цилиндрической части фильер кольцевых матриц

1.9 Выводы

2. Исследование существующих конструкций пресс-грануляторов

2.1 Выводы

3. Проведение патентных исследований

4. Описание конструкции разрабатываемого объекта

5. Конструктивные расчёты разрабатываемой конструкции

5.1 Начальные параметры для расчётов

5.2 Расчет технологических параметров матрицы гранулятора

5.3 Прочностной расчет вала-трубы матрицы

5.4 Прочностной расчет опорной оси валиков

5.5 Расчет подшипников, испытывающих наибольшую нагрузку

5.6 Расчет сечения срезаемой шпильки

5.7 Расчет характеристик пружины сжатия для лопаток

5.8 Расчет параметров клиноременной передачи матрицы

5.9 Расчет пресса-гранулятора методом математического программирования

6. Процесс автоматизированного управления работой пресс-гранулятора

6.1. Разработка электросхемы пресс-гранулятора

7. Определение экономической эффективности использования в производстве разработанного пресс-гранулятора

7.1 Особенности разрабатываемой установки в сравнении с базовой

7.2 Технико-экономические характеристики проектной разработки

8. Условия безопасности труда при эксплуатации гранулятора

8.1 Производственные факторы, влияющие на безопасность труда

8.2 Требования к безопасности обслуживания установки

8.3 Требования элетробезопасности

8.4 Особенности работающего под давлением оборудования

8.5 Организация безопасности при монтаже, пуске и ремонтных работ

8.6 Негативное воздействие шумовых и вибрационных нагрузок

8.7 Обеспечение противопожарных норм

8.8 Обеспечение допустимых параметров микроклимата на рабочих местах

8.9 Обеспечение защиты от пылезапылённости

8.10 Расчёт освещённости

Литература

Состав чертежей

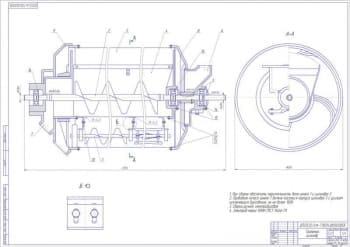

- Общий вид гранулятора А1

- Чертёж сборочный гранулятора А1

- Станина в сборе А1

- Чертёж сборочный кожуха А1

- Чертёж сборочный вала приводного пресс-гранулятора А1

- Прессующий ролик в сборе А1

- Чертёж сборочный матрицы с прессующими роликами А1

- Общий вид матрицы А1

- Плакат технико-экономических параметров проекта А1

- Лист схемы электрической принципиальной пресс-гранулятора А1

Описание

В дипломной работе рассмотрены вопросы повышения качества и эффективности производства в комбикормовой промышленности с конструктивной разработкой гранулятора комбикормов. Выполнен литературный поиск по теории и проблемам эксплуатации пресс-грануляторов, в ходе которого изучены особенности гранулированных комбикормов, описаны их преимущества перед рассыпными кормами, рассмотрены проблемы процесса гранулирования. Изучено изменение свойств комбикормов в процессе гранулирования. Установлены коэффициенты трения комбикорма по стали для оптимального режима гранулирования. Получено основное уравнение прессования кормов, отражающее физическую сущность процесса и определяющее зависимость нормального давления прессования от плотности гранул. Рассмотрены проблемы долговечности важнейшей детали пресс-гранулятора – матрицы, износ контактных поверхностей которой обусловлен самим процессом гранулирования и происходит по рабочей поверхности матрицы, входным полостям и цилиндрической части фильер.

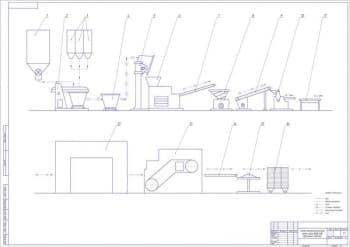

Выполнено исследование существующих конструкций пресс-грануляторов с анализом преимуществ и недостатков и сделан вывод, что наиболее перспективными являются пресс-грануляторы с кольцевой матрицей, расположенной вертикально.

Проведены патентные исследования с целью получения исходных данных для обеспечения высокого уровня объектов механики и исключения неоправданного дублирования разработок и представлен отчёт о проведённых исследованиях.

Описана конструкция разрабатываемого объекта, состоящего из питателя, смесителя, прессующей секции, подъемника матрицы, коммуникаций подвода пара, мелассы и жира, электрооборудования. Представлена таблица технических характеристик пресс-гранулятора. В ходе конструктивных расчётов определены исходные расчётные данные. Выполнен расчет технологических параметров матрицы гранулятора и рассчитаны на прочность вал-труба матрицы и опорная ось валиков. Произведён расчет подшипников, испытывающих наибольшую нагрузку. Определены размеры срезаемой шпильки и характеристики пружины сжатия для лопаток. Выполнен расчет параметров клиноременной передачи матрицы с представлением схемы расчёта. Представлен расчет пресса-гранулятора методом математического программирования.

В ходе изучения процесса автоматизированного управления работой пресс-гранулятора разработана схема электрическая принципиальная.

В процессе определения экономической эффективности использования в производстве разработанного пресс-гранулятора выполнено сравнение особенностей разрабатываемой установки в сравнении с базовой и разработана таблица технико-экономических характеристик проектной разработки.

Для определения условий безопасности труда при эксплуатации гранулятора изучены производственные факторы, влияющие на безопасность труда, и разработаны требования безопасности при обслуживании установки. Для обеспечения требований электробезопасности выполнен расчет искусственного защитного заземления. Рассмотрены особенности работающего под давлением оборудования, изучена организация безопасности работ при монтаже, пуске и ремонте. Для исключения негативного воздействия шумовых и вибрационных нагрузок выполнены расчеты требуемой эффективности средств виброакустической защиты. Рассмотрены вопросы обеспечения противопожарных норм, обеспечения допустимых параметров микроклимата на рабочих местах и защиты от пылезапылённости. Выполнен расчёт искусственного освещения.