Содержание

Введение

1 Описание пункта строительства

2 Архитектурно-строительная часть

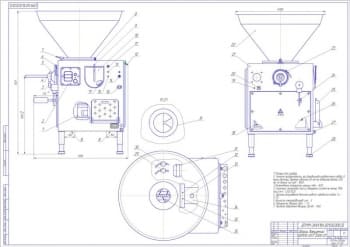

3 Технологическая часть

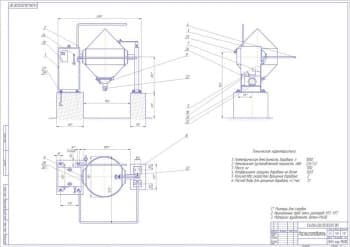

3.1 Хранение и подготовка сырья к производству

3.2 Описание технологических линий

3.3 Характеристика изделий

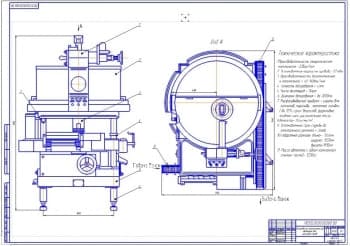

3.4 Расчет производительности печей

3.5 Расчет выхода готовой продукции

3.6 Расчет потребности в сырье

3.7 Расчет производственных рецептур

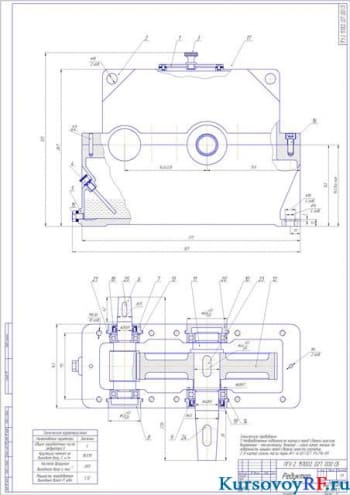

3.7 Расчет тестоприготовительного оборудования

3.8 Расчет тесторазделочного оборудования

Расчет количества производственных бункеров

Расчет оборудования остывочного отделения и экспедиции

3.9 Технохимический контроль

4 Санитарно-техническая часть

4.1 Водоснабжение

4.2 Расход тепла на подогрев воды, отопление и вентиляцию

4.3 Канализация

5 Экологичность производства

6 Безопасность жизнедеятельности

6.1 Введение

6.2 Анализ вредных и опасных факторов на проектируемом хлебозаводе

6.3 Профессиональные заболевания

6.4 Меры, направленные на устранение вредных и опасных факторов

Меры пожарной безопасности

7 Теплотехническая часть

7.1 Теплоснабжение

7.2 Холодоснабжение

8 Электроснабжение

9 Автоматизация и автоматизированные технологические процессы

10 Экономическая часть

10.1 Расчет технико-экономический показателей

10.1.2 Расчет объема производства и реализации продукции

10.1.2 Расчет потребности и стоимости материальных ресурсов

10.1.3 Расчет численности работников предприятия и фонда оплаты труда

10.1.4 Расчет себестоимости, цены продукции и прибыли

10.2 Расчет капитальных затрат

10.3 Расчет точки безубыточности

10.4 Технико-экономические показатели проекта

Выводы

Библиографический список

Состав чертежей

- Административно-хозяйственный корпус А1

- Генеральный план А1

- Чертеж производственного корпуса, план на отм 0,000 А1

- Производственный корпус, план на отм 4,800 А1

- План сетей силового электрооборудования А1

- Расчетная схема силовой сети 1 этажа А1

- Технико-экономические показатели А1

Описание

В представленной дипломной работе хлебозавода было предусмотрено внедрение более современных способов приготовления теста, с применением хлебопекарных улучшителей, зерновых смесей, а также плющеной пшеницы. Дана общая характеристика пункта строительства и климатических условий.

В архитектурно-строительной части были представлены исходные данные. Выполнено общее описание генерального плана. Разработаны объемно-планировочное и конструктивное решения здания. Рассмотрен производственный корпус, описаны фундамент, каркас, стены, перегородки, перекрытия и покрытие кровли, рассчитана лестничная клетка. Составлена ведомость отделки помещений.

В технологической части дипломного проекта было описано хранение и подготовка сырья к производству, а также технологические линии. Дана краткая характеристика изделий, приведены унифицированные рецептуры и физико-химические показатели качества. Рассчитана производительность печей и построен их график работы, определены выход готовой продукции и потребность в сырье. Выполнен расчет производственных рецептур, тестоприготовительного и тесторазделочного оборудования. Описан технохимический контроль. Составлены схемы входящего контроля сырья, контроля готовой продукции, метрологического обеспечения производства, показателей безопасности и микробиологических показателей.

В санитарно-технической части описано водоснабжение и канализация, рассчитан расход тепла на подогрев воды, отопление и вентиляцию.

Рассмотрена экологичность производства. Приведены предельно-допустимые нормы и расчетные величины производственного, экспедиционного брака и реализуемых отходов.

В разделе безопасность жизнедеятельности проведен анализ вредных и опасных факторов на проектируемом хлебозаводе. Описаны профессиональные заболевания и меры, направленные на устранение вредных и опасных факторов производства.

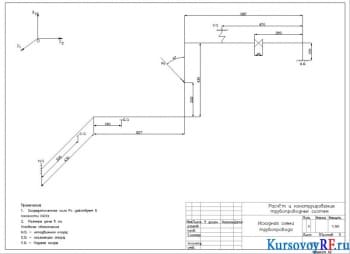

В теплотехнической части рассмотрено теплоснабжение и холодоснабжение. Построена схема тепло- и холодоснабжения хлебозавода. Приведены основные расчеты. Выполнен расчет электроснабжения.

Описана автоматизация и автоматизированные технологические процессы. Составлена схема автоматизации и управления работой бестарного склада муки.

В экономической части выполнен расчет технико-экономических показателей. Определены объем производства и реализации продукции, потребность и стоимость сырья, численность работников предприятия и фонд оплаты труда. Рассчитаны капитальные затраты, точка безубыточности и технико-экономические показатели проекта. В результате приведенных расчетов можно сделать вывод о том, что проектирование хлебозавода в городе экономически выгодно и целесообразно, поскольку срок окупаемости предприятия составляет 5 лет.

На проектируемом хлебозаводе предусмотрено внедрение более современных способов приготовления теста, с применением хлебопекарных улучшителей, зерновых смесей, а также плющеной пшеницы. Суть таких способов состоит в том, чтобы уменьшить продолжительность брожения теста, что позволит сократить затраты сухих веществ муки, снизить потребность в ёмкостях для брожения, снизить энергоёмкость оборудования, при этом не ухудшая качество готового изделия, увеличить пищевую ценность изготавливаемой продукции. Кроме того, производство хлебов с применением данных инновационных технологий, делает их полезными для здоровья. Также применение добавок положительно сказывается на внешнем виде готового продукта, что делает его более привлекательным для потенциального покупателя.

Например, в рецептуру хлеба «Крепыш» и хлеба «Золотое зернышко» входят: плющенная пшеница; зерновая смесь «Cal Vital» – с кальцием и витамином Е, способствующая формированию костной ткани; тростниковый сироп на основе сахарозы, глюкозы и фруктозы, добавляемый в хлебобулочные изделия для придания им аромата, вкуса и цвета, также способствует увеличению объема и продлению свежести хлебобулочных изделий; закваска «Lezisauer» - для производства ржаных и ржано-пшеничных сортов хлеба ускоренным способом, позволяет отказаться от длительного процесса ведения заквасок и перейти на однофазное приготовление теста с брожением его после замеса около 30-40 минут; а также комплексная пищевая добавка Мегастабил, способствующая образованию сухого незалипающего теста, улучшитель придает хорошую стабильность тесту при расстойке, равномерную структуру мякишу.

В результате внедрения таких инновационных технологий в торговую сеть направится продукт стабильно высокого качества, отвечающий самым высоким стандартам в отношении сроков хранения, качества, упаковки, и с относительно небольшой стоимостью.