Пояснительная записка (в программе Word): 71 страница, 25 рис., 38 таблиц, 25 литературных источников

Дополнительные материалы: аннотация на 1 листе, доклад на 2 листах

Чертежи (в программе ): Компас 3D v и AvtoCAD, 9 листов

ВУЗ: ФМППС КемТИПП

Спецификация – полный набор

Описание

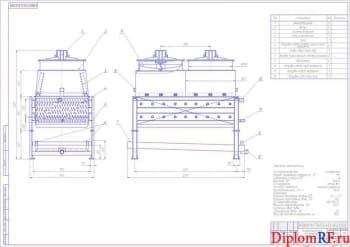

В проекте рассмотрена конструкция намывного диатомитового фильтр-пресса при производстве пива с модернизацией приемной ванны диатомита.

Проведен литературный обзор.

Рассмотрены конструкции фильтров для фильтрования пива: масс-фильтры, намывные рамные фильтр-прессы, намывные свечные (патронные), мембранные и мембранные свечные, пластинчатые фильтр-прессы. Установлено, что на пивоваренных предприятиях в большинстве используются намывные диатомитовые фильтры. При этом обнаружилась проблема, связанная с утилизацией диатомита, вследствие чего возникла необходимость модернизации приемной ванны.

Выполнено технико-экономическое обоснование.

Ведущим оборудование в линии фильтрации пива является фильтр-пресс «Schenk». Процесс фильтрования пива производится с предварительным намывом диатомитового порошка, который выступает в качестве основного фильтрующего материала. По окончании фильтрования осадок вместе с кизельгуром собирается в приемной ванне. За счет недостаточной длины ванны процесс удаления осадка приводит к ухудшению санитарного состояния этого отделения и к засорению канализационных систем. В связи с этим обстоятельством предложена модернизация приемной ванны путем увеличения ее длины и длины отводящего шнека.

Приведено описание технологического процесса производства пива.

В качестве основного сырья для производства пива используется солод, хмель и вода. Производство пива включает выполнение этапов по приему и хранению солода, его очистке и дроблению, приготовлению пивного сусла, его охлаждения, приготовлению дрожжей чистой культуры, брожению, осветлению пива и его розливу.

В приемный бункер направляется сухой очищенный от ростков солод. Из бункера посредством нории он поднимается и шнеками распределяется по силосам, в которых производится его выдержка в течение 4-5 недель. За счет гигроскопичности солода в нем повышается содержание влаги до 5-6 %. Из силосов отлежавшийся солод с помощью пневматического транспортера направляется на дальнейшую переработку: очистку от пыли и случайных примесей в полировочной машине, удаление металлических частиц в магнитном сепараторе, измельчению в вальцовой дробилке. Измельченный солод взвешивается и направляется в заторный аппарат, в котором происходит его смешивание с теплой водой и дальнейшее перемешивание. По завершению процесса перемешивания часть заторной массы перекачивается в другой заторный аппарат с помощью насоса. Здесь происходит нагрев массы до температуры осахаривания, которая составляет около 70 °С. По окончании осахаривания масса нагревается до кипения. При кипячении выполняется разваривание крупных частиц солода, затем первая отварка возвращается в аппарат, где происходит смешивание с частью затора, которая осталась в нем и температура массы достигает 70 °С. Затор остается в покое для осахаривания. По окончании этого процесса часть затора снова перекачивается в аппарат и нагревается до кипения. Вторая отварка возвращается в аппарат, где снова смешивается с оставшейся там массой, в результате чего температура общей массы повышается до 75...80 °С. Далее, выполняется перекачивание всего затора в фильтрационный аппарат. Дробина промывается, и первая порция направляется в сусловарочный аппарат, в котором выполняется кипячение сусла с хмелем. Охмеленное сусло перекачивается в гидроциклон, где производится его выдержка 40-50 минут. При этом происходит оседание хмелевых лепестков и коагулированного белка. Затем сусло охлаждается до 5—6 °С в пластинчатом теплообменнике. Охлажденное сусло сливается в цилиндроконические танки, куда выполняется подача дрожжей из дрожжерастительных аппаратов для разбраживания. Главное брожение протекает в течение 6—8 сут, в результате чего образуется молодое пиво. Оно перекачивается в бродильно-лагерные ЦКТ на дображивание. Затем пиво направляется в сепаратор-осветлитель, в котором производится очистка его от микроогранизмов, взвешенных дрожжей и мелкодисперсных частиц. Процесс охлаждения осветленного пива осуществляется в пластинчатом теплообменнике. Придание напитку полной прозрачности обеспечивает процесс его фильтрации в фильтр-прессе. В карбонизаторе пиво насыщается диоксидом углерода и перекачивается в форфас, откуда подается в отделение розлива.

Сделано техническое описание и расчеты оборудования.

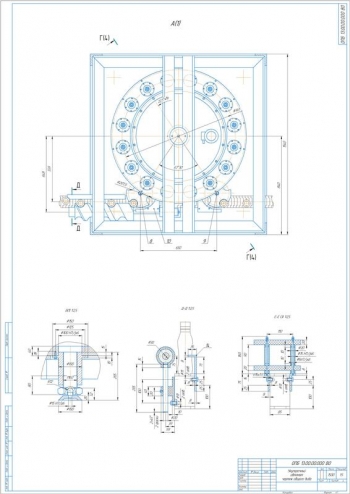

Установка фильтра «Schenk» выполнена в форфасно-фильтровальном отделении бродильно-лагерного производства. С его помощью производится процесс фильтрации пива через опорные фильтрующие слои, добавление в него антиоксидантов и различных пищевых добавок, охлаждение. Фильтр является аппаратом периодического действия. Его конструкция включает фильтр, дозатор фильтровального порошка, приемную ванну и электрошкаф.

Приведено описание роли оборудования в общем технологическом процессе.

На линию фильтрации «Schenk» пиво идет из ЦКТ. В кизельгуровом фильтре производится его первичная фильтрация через опорные фильтрующие слои с нанесением на них кизельгура. Затем выполняется разбавление высокоплотного пива через установку HGB деаэрированной водой до требуемой плотности. Далее, пиво попадает в стерильный фильтр для конечной фильтрации через обеспложивающие слои. Затем оно направляется в БФП, а потом насыщается углекислотой в карбонизаторе. После этого пиво поступает в форфас.

Описана эксплуатация машины: очистка фильтра, дезинфекция и СИП-мойка, установка новых слоев и намыв, остановка – вытеснение.

Составлена расчетная часть.

Выполнен кинематический и силовой расчет привода шнека с определением мощности электродвигателя 1,09 кВт. Принят электродвигатель 4А90LВ8УЗ.

Рассчитаны значения для валов:

|

Вал |

Частота вращения, об/мин |

Угловая скорость, с-1 |

Мощность, кВт |

Крутящий момент, Н∙м |

|

Электродвигателя |

750 |

78,5 |

1,1 |

14,01 |

|

Рабочей машины |

65 |

6,8 |

1 |

26,34 |

Сделан расчет шнека, отводящего диатомит, с вычислением диаметра винта 200 мм и его шага 200 мм.

Произведен расчет площади поверхности фильтрования – 2430 м2 и расход диатомита – 57 кг/ч.

При расчете сварного соединения определена длина фланговых швов: 270 мм и 100 мм.

Приведены расчеты на ЭВМ:

- Подшипника с вычисление момента трения, потери мощности, радиальные и боковые биения

- Цепной передачи с определением шага цепи, диаметра оси и ролика, с расчетом параметров ведущей и ведомой звездочек

- Призматической шпонки с вычислением ее размеров, а также допускаемых напряжений смятия и среза.

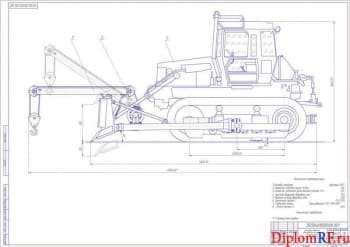

Разработан монтажный проект с выполнением компоновки помещения производства пива и составлением сетевого графика монтажа линии фильтрации пива.

Выполнено описание автоматизации технологических процессов.

Составлены разделы по безопасности жизнедеятельности и охране окружающей среды.

Произведен расчет технико-экономических показателей, по результатам которого установлено, модернизация является экономически целесообразной. Определены затраты на модернизацию, которые составляют 2350 руб, срок их окупаемости равен 10 дням, а годовой экономический эффект равен 95980 руб.

В проекте проведена модернизация приемной ванны диатомита намывного диатомитового фильтр-пресса пивоваренного предприятия путем увеличения ее длины и длины отводящего шнека.