Пояснительная записка (в программе Word): 105 страниц, 42 рис., 14 таблиц, 16 литературных источников

Дополнительные материалы: ведомость дипломного проекта на 2 листах, задание к проекту на 2 листах, аннотация на 1 листе

Чертежи (в программе): Компас 3D v, 9 листов

ВУЗ: УНИТ

Спецификация - на чертежах

Описание

В проекте выполнена разработка универсального 4-хосного полувагона с глухим кузовом.

Разработана конструкторская часть. Произведен выбор вагона-аналога с рассмотрением конструкций: 12-1592, 12-295, 12-1704-04.

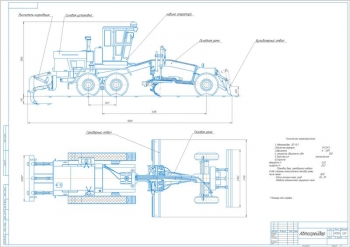

В качестве вагона-аналога принят полувагон модели 12-1592. Он имеет грузоподъемность 71 т. Конструкция выполнена из цельнометаллического сварного кузова, у которого боковые стены из каркаса и обшивки из гнутого листа с периодическими гофрами. В составе торцевых стен содержится верхняя обвязка гнутого профиля, два боковых швеллера, два горизонтальных пояса жесткости омегообразного профиля из гладкой лицевой стали толщиной 5 мм. Рама кузова включает хребтовую балку, шкворневые балки коробчатого поперечного сечения, промежуточные и концевые балки.

Приведено описание и обоснование усовершенствований конструкции кузова вагона. Принято:

- Осевая нагрузка 25 т/ось

- Установка на торцевой стене трех горизонтальных подкрепляющих элементов для уменьшения металлоемкости конструкции

- Обшивка на боковых стенах выполнена в виде трех плоских листов разной толщины и высоты

- На раме полувагона применены продольные балки корытообразного сечения длиной 1066 мм, по концам которых расположены плоские участки длиной 66 мм

Проведены патентные исследования с рассмотрением конструкций: патент №2137638, №RU 2391239 С1, №2184667.

Выполнено определение основных параметров проектируемого вагона:

|

№ |

Наименование |

Значение |

|

1 |

Объем кузова |

89 т |

|

2 |

Общая длина вагона |

14925 мм |

|

3 |

Внутренняя длина |

13805 мм |

|

4 |

Коэффициент тары |

0,2997 |

- Проведена проверка габаритных размеров кузова вагона по условию вписывания в заданный габарит. Рассчитано: число осей колесных пар тележки 4, база вагона 9,76 м, расчетная нагрузка 758,00 кН, прогиб хребтовой балки 10,00 мм. По результатам расчетов и с учетом заданной конструкции тележки 18-194-1 установлено, что кузов вагона вписывается в заданный габарит: 1-Т.

- Сделан расчет кузова как балки на 2-х опорах с формированием его поперечного сечения, прочностных нормативных расчетов конструкции рамы полувагона с использованием программного комплекса Nastran.

- Произведен расчёт на прочность стойки боковой стены на распор сыпучего груза и верхней обвязки от действия захватов вагоноопрокидывателя с построением эпюр напряжений.

- Рассчитаны показатели надежности рамы: средняя частота отказов 0,0037164, вероятность безотказной работы 0,99629, коэффициент повышения безотказной работы 1,001284.

Приведена технологическая часть, в которой разработан технологический процесс изготовления хребтовой балки полувагона. Хребтовая балка является ответственным узлом рамы вагона. Ею воспринимаются все виды нагрузок. Передние и задние упоры, надпятники размещены в концевых частях хребтовой балки. В средней ее части в местах расположения поперечных балок установлена диафрагма. Несущая часть выполнена из профилей проката.

Конструкция включает два зета, два передних и задних упора, пять диафрагм. В ходе обоснования вида и методов сборки выполнен анализ существующих технологических планов изготовления узла. По результатам размерного анализа конструкции узла принят вариант сборки по методу полной взаимозаменяемости.

- Рассчитан такт выпуска – 48 мин, годовое задание выпуска – 5180 ваг. Масса хребтовой балки составляет 1534 кг, программа выпуска равна 5000 ваг/год. Тип производства – массовое. Применена подвижная сборка.

- Разработан проектный технологический план сборки хребтовой балки и его технико-экономическое обоснование.

- Сделаны технологические расчеты поточной линии с определением нормативов штучного времени: 5 Очистка 1,2 ч, 10 Перемещение 0,11 ч, 15 Обрезка 0,8 ч, 25 Сборка 2,2 ч, 35 Сварка 1,8 ч, 45 Газорезательная 1,1 ч, 60 Сверление 3,6 ч, 75 Клепка 3,2 ч.

- Рассчитано число рабочих - 1 и мест на поточной линии – 2.

- Проведена синхронизация потока для выравнивания степени загруженности всех рабочих мест поточной линии.

- Описано транспортное обеспечение сборочных работ.

Выполнена разработка планировки участка цеха.

Для размещения сборочного цеха принят пролет шириной 25 м, который обслуживается мостовыми кранами. Расстояние между осями колонн в продольном направлении составляет 12 м, длина цеха ранва 108 м. Выполнен монтаж дробемётной установки с рольгангами, стеллажа для разметки и обрезки зетов, двух кантователей, трех сварочных консолей, двух радиальносверлильных станков, трех гидравлические клепательных скоб, трех стендов для автоматической сварки. Общая площадь участка равна 2592 м2, выпуск продукции в смену на единицу технологического оборудования 0,67.

Выполнена исследовательская часть с целью определения напряженного состояния обшивки боковых стен полувагона и оптимальных толщин листов обшивки. По результатам установлено, что при изготовлении обшивки боковой стены из трех листов с толщиной верхнего листа 3,5 мм, среднего - 4,8 мм, нижнего - 5,3 мм металлоемкость обшивки боковой стены будет минимальной.

В экономической части рассчитан срок эксплуатации полувагона – 28 лет, стоимость жизненного цикла - 59724,7 тыс.руб, чистый доход от производства полувагона за срок эксплуатации -140418,2 тыс.руб.

Разработаны мероприятия по безопасности жизнедеятельности и промышленной экологии.

В работе спроектирован универсальный 4-х осный полувагон 12-1592 с глухим кузовом, грузоподъемностью 71 т, который вписан в заданный габарит 1-Т.

Чертежи (в программе): Компас 3D v

Спецификация - на чертежах