Пояснительная записка (в программе Word): 145 страниц, 11 рис., 6 таблиц, 52 литературных источника

Дополнительные материалы: задание к дипломному проекту на 3 листах, доклад на 2 листах

Чертежи (в программе): Компас 3D v, 12 листов

ВУЗ: МФ СПГУВК

Описание

В проекте выполнена разработка комплекса по перегрузке минеральных удобрений на судно.Приведена общая характеристика торгового порта.

Выполнено описание механизации и технологии перегрузочных работ. Минеральные удобрения относятся к навалочным грузам. Они могут изменять свои свойства под влиянием влаги, склонны к пылению при перегрузке. Для них применяется крытый способ хранения, транспортировки и перегрузки. Для транспортирования используются специальные вагоны-хопперы. Загрузка в вагоны выполняется через четыре щелевых загрузочных люка, расположенных по оси крыши, механизированным способом. Разгрузка вагонов с минеральными удобрениями выполняется посредством специализированной вагоноразгрузочной установки.

Описание грузовых операций внутри терминала. Перегрузочный комплекс обеспечивает выгрузку минеральных удобрений из железнодорожных вагонов, кратковременное хранение грузов и его перегрузку в суда. Для транспортирования удобрений внутри предприятия применяются ленточные конвейеры с желобчатой роликоопорой. Технология перегрузки выполняется по трем вариантам: вагон — склад, вагон — судно, склад — судно. Вагоны посредством локомотива по 15 единиц подаются в порт и устанавливаются на технологические железнодорожные пути, которые расположены рядом с узлом для разгрузки вагонов. Узел представляет собой 2-х этажное здание. Под железнодорожной линией узла выполнено расположение приемных бункеров. На 1-ом этаже, под бункерами, выполнена установка ленточных питателей, с помощью которых выполняется равномерная подача груза на магистральные конвейеры из бункеров. Магистральные конвейеры обеспечивают транспортирование минеральных удобрений в узел погрузки судов или на склад. В составе узла погрузки содержатся погрузочные машины в количестве двух штук и береговая погрузочная галерея с расположенными в ней ленточными конвейерами, подающими груз на машины.

Проведен анализ исходных данных для последующей разработки перегрузочного комплекса. Определен грузооборот причала 7915 т/сут.

Приведена краткая характеристика минеральных удобрений: аммофоса или моноаммонийфосфата, карбамида, сульфата аммония, кристаллическое азотносерное удоберние.

Сделано определение грузовой обработки транспортных средств. В качестве расчетного судна принято судно для перевозки навалочных грузов проекта ВС 14 «Заполярье» дедвейтом 23278 т c ледовой категорией ЛУ4. Определен расчетный интервал времени между судами 67 ч, норма времени грузовых операций 61,4 ч, длина грузового фронта 210,5 м. Выполнение погрузочных работ проводится по прямой схеме вагон-судно. Принят вагон-минераловоз модель 19-953. Расчетное число вагонов составляет 126 шт.

Определена расчетная вместимость склада 23221 т и количество сформированных штабелей 3 шт, интенсивность обработки транспортных средств: суда 443 т/ч, вагона 488 т/ч. Произведена разработка вариантов схем механизации: конвейерной и крановой, с определением основных значений.

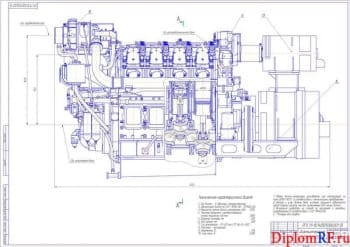

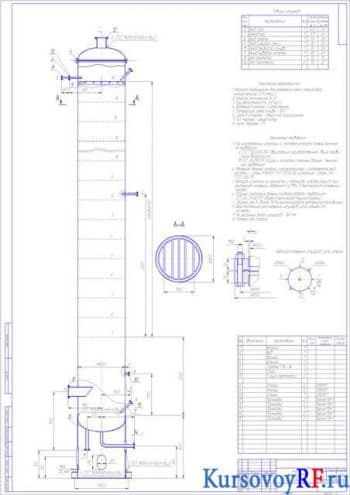

Приведен расчет причального ленточного конвейера.

- Принят класс использования конвейера по времени В4. По результатам расчетов принята резинотканевая конвейерная лента ТЛК-200 шириной 650 с тремя тяговыми прокладками толщиной 1 мм. Определена скорость ленты 1,25 м/с и ее толщина 0,009 м.

- Сделан расчет и выбор поддерживающих устройств с вычислением диаметра роликов желобчатой роликоопоры 89 мм и расстояния между роликоопорами рабочей ветви конвейера 1300 мм. Определена длина приводного барабана 500 мм, натяжного - 400 мм.

- Выполнен подробный тяговый расчет конвейера с определением тягового усилия 9893 Н.

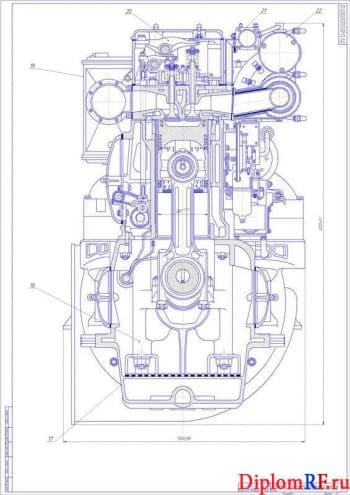

- Определены параметры электродвигателя, редуктора, муфты и тормозного устройства. По результатам приняты: два асинхронных электродвигателя с фазным ротором серии АИР 132S4, цилиндрический горизонтальный двухступенчатый редуктор типа ЦД2-60, упругая втулочно-пальцевая муфта 125-25-1 УЗ, тормоз ТКТ-100.

- При расчете натяжного устройства вычислено усилие 28665 Н и общий ход 4 м, кратность полиспаста 2 и количество блоков 2. Выбран стальной канат двойной свивки с одним органическим сердечником типа ЛК-Р конструкции 6x19 (1+6+6/6)+1 о.с. диаметром 6,2 мм.

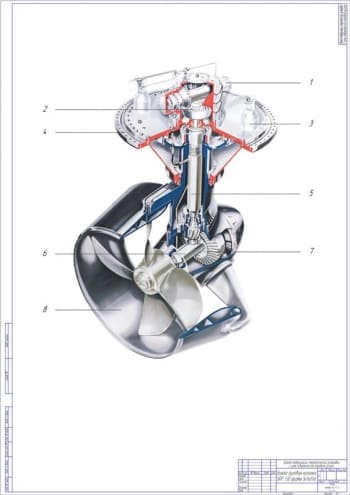

Выполнен расчет судопогрузочной машины. Судопогрузочная машина является элементом специализированного конвейерного комплекса. Машина передвигается по рельсовым путям вдоль причала. Ее металлоконструкция выполнена в форме портала, который установлен на четырех ходовых тележках. Портал представлен пространственной жесткой рамой, имеющей коробчатое сечение. Ширина колеи составляет 10,5 м. Каждая тележка оснащена приводом и ходовыми колесами в количестве 6 штук. К порталу посредством шарнирного соединения прикреплена подъемная галерея. Она представляет собой пространственную ферму с расположенным в ней телескопическим ленточным конвейером. Для механизма подъема галереи на портале предусмотрено опорная металлоконструкция коробчатого типа. На ней выполнено размещение кабины, машинного отделения, механизма подъема галереи, устройств и приборов, которые обеспечивают работу механизмов крана. Механизм подъема галереи представляет собой барабанную лебедку, оснащённую двухканатным нарезным барабаном. Он обеспечивает подъем галереи в верхнее положение для её закрепления “по штормовому”. Привод всех механизмов выполнен электрическим. Питание электроэнергией судопогрузчика выполняется от наземных колонок по гибкому кабелю. Управление машиной выполняется из кабины управления.

Сделан расчет телескопического ленточного конвейера и поддерживающих устройств с определением основных значений.

Приведен расчет шариковой винтовой пары. Определено статическое сопротивление передвижению 2549,3 кН, расчетная нагрузка 22812 Н и диаметр ходовых колес 100 мм. Запас сцепления ходовых колес составляет 1,79. Принята шариковая винтовая пара номинальным диаметром резьбы винта 80 мм, шагом резьбы винта 20 мм, диаметром шариков 12 мм, базовой динамической грузоподъемностью 3000 Н , статической – 5000 Н.

Выполнен расчет на статическую прочность и динамическую устойчивость. Вычислен КПД 0,997. Приведен расчет геометрии профиля резьбы и расчет стержня винта на прочность.

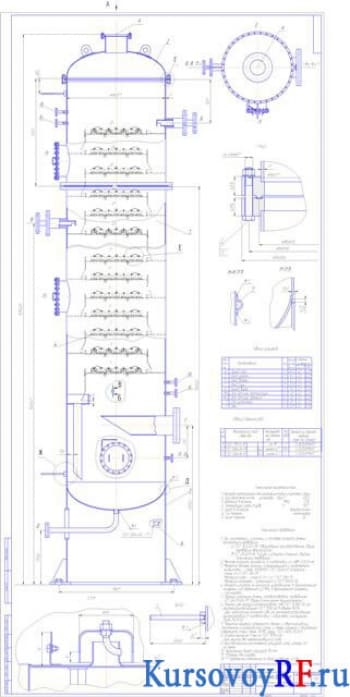

Произведен расчет металлоконструкции галереи с определением параметров:

|

№ |

Наименование |

Значение |

|

1 |

Расстояние меду жесткой и гибкой опорами |

21 м |

|

2 |

Высота стойки |

1,2 м |

|

3 |

Длина раскосов |

1,7 м |

|

4 |

Ширина стержня |

2,4 м |

Выполнено определение расчетных нагрузок на галерею и построение эпюр изгибающих моментов и поперечных сил, расчет металлоконструкции на гибкость. Проведена проверка стоек и раскосов на устойчивость, сварных швов стоек и раскосов. Приведено описание работы электросхемы привода ленточного конвейера.

Рассмотрена технология изготовления роликоопор.

Ролики применяются в ленточных и роликовых конвейерах как отдельные узлы или как составные элементы роликоопор. Технологический процесс обработки корпуса ролика предполагает выполнение двух операций: отрезной и расточной. Отрезка заготовки необходимой длины выполняется на станке с дисковой пилой до уопра. Обработка выточек под подшипники, подрезка торцов и снятие фасок выполняется на двухстороннем агрегатном четырехшпиндельном станке. При этом установка заготовок осуществляется в двухместном приспособлении. В приспособлении имеется вал упоров, посредством которого выполняется ориентирование в осевом направлении устанавливаемых заготовок путем выравнивания их торцов. По окончании закрепления заготовок упоры отводятся по воротам рукоятки. При этом торцы заготовок освобождаются для обработки. Материалом для изготовления корпусов служит стальная бесшовная труба.

Описано техническое обслуживание и монтаж конвейера. Составлен раздел по охране труда и экологической безопасности при эксплуатации конвейеров.

В дипломной работе разработан комплекс по перегрузке минеральных удобрений на судно, включающий в состав ленточный телескопический и причальный конвейеры и судопогрузочную машину.

Чертежи (в программе): Компас 3D v