Пояснительная записка (в программе Word) 83 с., 10 рис., 5 табл., 11 источника

Чертежи (в программе Компас и Автокад) 8 листов

ВУЗ БНТУ

Спецификация 15 листов

Содержание

Реферат

Введение

1 Обзор литературных и источников патентных

2 Часть конструкторская

3 Определение параметров основных распределителя материалов противогололёдных

4 Определение производительности конвеера вибрационного

5 Расчёт диска распределительного

6 Часть технологическая

7 Часть экономическая

8 Охрана труда

9 Список источников литературных и патентных

Заключение

Состав чертежей

- Плакат показателей эффективности по вариантам конструкции (формат А1)

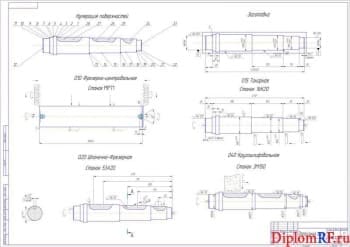

- Чертеж сборочный лотка (формат А1х2)

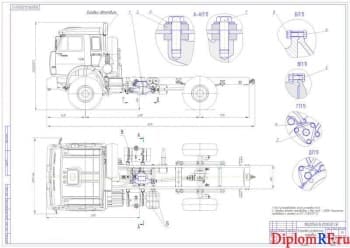

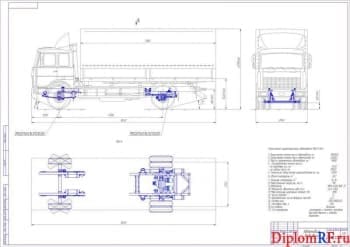

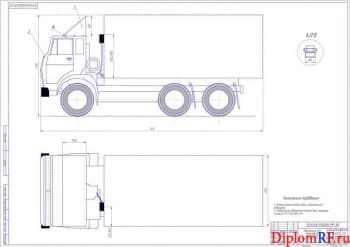

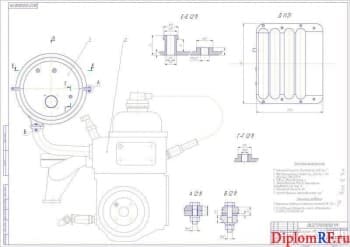

- Чертеж общего вида машины для распределения противогололедных материалов (формат А1)

- Схемы операционных эскизов изготовления детали вал (формат А1)

- Чертеж сборочный бункера (формат А1х3)

Описание

В дипломной работе представлены расчёты вибрационного конвейера для подачи материала из бункера, распределительного диска.

Цель ВКР - повышение производительности машины для распределения противогололёдных материалов, а также повышение качества распределения противогололёдных материалов.

В процессе работы произведён анализ существующих аналогов и разработка более эффективной конструкции рабочего органа. Разработаны чертежи и пояснительная записка, определён ряд технико-экономических показателей. Разработан технологический процесс изготовления вала. Произведены мероприятия по охране труда в ходе эксплуатации машины для распределения противогололёдных материалов.

В первом разделе пояснительной записки проведен обзор литературных и патентных источников. Рассмотрено устройство распределителя противогололёдных материалов, а также его назначение.

В части конструкторской дано описание применяемых машин. Приведена гидравлическая схема машины КО-104А. Рассмотрена кинематическая схема машины КО-105. Составлена таблица технических характеристик отечественных распределителей, а именно: КО-104 А, КО-105, КДМ-130, КО-802. Представлено описание: распределителя ПР-130 и его кинематической схемы, распределителя ПР-53 и его кинематической схемы, универсального рас¬пределителя УР-53 и его кинематической схемы.

В третьем разделе определены параметры основные распределителя материалов противогололедных. Для распределения материа¬лов технологических на части проезжей дорог городских применяют метательные устройства в виде диска, расположенного параллельно дорожному покрытию. Расчет машин этого назначения включает анализ работы устройства дискового, определение размеров и положения полосы, обрабатываемой машиной, а также затрат энергии, необходимой для работы всех механизмов распределителя.

В четвертом разделе определена производительность конвеера вибрационного, а также необходимая скорость материала, которую должен обеспечить вибратор вибрационного конвейера пескосолераспределителя. Произведен расчет площади сечения материала в желобе вибрационного конвейера. Рассчитана необходимая минимальная амплитуда вибратора.

В пятом разделе представлен расчет диска распределительного. Составлено дифференциальное уравнение движения частицы материала вдоль ребра диска, расположенного под некоторым углом к радиальному положению. Определена скорость относительного движения и расход энергии при сообщении частицам материала скорости. Рассчитана также плотность распределения материала.

В части технологической разработан технологический процесс изготовления вала.

В части экономической выполнены расчеты затрат по сравниваемым вариантам технических решений, а именно рассчитаны: себестоимость базовой машины, цена отпускная, фонд заработной платы, отчисления на соцстрах и фонд занятости, чрезвычайный налог и отчисления на ДДУ, капитальные вложения, амортизация, материальные затраты, НДС, прибыль балансовая, налог на недвижимость, налог на прибыль, чистая прибыль. И конечно же, годовой экономический эффект, полученный в результате инвестирования проектируемого технического решения.

В разделе охрана труда разработаны мероприятия по охране труда на предприятии.

В графической части дипломного проекта представлены следующие чертежи: эффекта экономического, лотка машины, машины для распределения материалов противогололедных, эскизов операционных вала, бункера.

Определение основных параметров распределителя материалов противогололёдного назначения

Для распределения технологических материа¬лов на проезжей части городских дорог используют метательные устройства в виде диска, расположенного параллельно дорожному покрытию. Расчет машин этого назначения включает анализ работы дискового устройства, определение размеров и положения полосы, обрабатываемой машиной, а также затрат энергии, необходимой для работы всех механизмов распределителя.

Режимы работы дискового устройства и его параметры устанав¬ливают на основании анализа движения песка по разбрасывающему диску и в воздухе до момента контакта с дорогой.

Движение частиц песка на вращающемся диске весьма сложно, поэтому обычно ограничиваются анализом заключительно¬го этапа движения, когда песчинки встречаются с ребром диска и, перемещаясь вдоль него, отбрасываются диском. В общем случае ребра на диске могут быть расположены радиально или с отклоне¬нием от этого положения вперед или назад. Во время движения час¬тицы материала вдоль ребра на нее действуют центробежные аэро¬динамические силы, силы трения и тяжести, а также силы взаимодействия частиц между собой.

4 Определение производительности конвеера вибрационного

Исходя из максимальной нормы посыпки пескосоляной смесью (ПСС) рекомендованной департаментом “Белавтодор - 200 г/м2, при рабочей скорости базового шасси МАЗ-5516А5 25км/ч, и ширины распределения 8м, рассчитаем необходимые параметры вибрационного конвейера для подачи ПСС из бункера.

Определим производительность конвейера, соответствующую параметрам, приведенным выше, по следующей формуле:

где υмаш - рабочая скорость базового шасси МАЗ-5516А5, м/c:

υмаш=6,94 м/c;

В - ширина посыпки, м: В=8м;

SПСС – норма распределения ПСС, г/м2: SПСС=200 г/м2.

Подставив известные значения в формулу, получим

Q=6,94х8х200=11104 г/c или 39,97 т/ч.

Необходимую скорость материала, которую должен обеспечить вибратор вибрационного конвейера пескосолераспределителя, можно найти из следующего соотношения,

Q=3600Sυматγмат,

где Q - производительность вибрационного конвейера, т/ч: Q=39,97 т/ч;

S - площадь сечения материала в жолобе, м2;

γмат - насыпная масса материал, обработанного антислеживателем,

т/м3: γмат= 1,2 т/м3.

Площадь сечения материала в желобе вибрационного конвейера

S=bxh,

где b – ширина конвейера, м: b=0,44м;

h - высота выгружного окна в стенке бункера, соответственно высота

материала, м: h=0,197м.

S=0,44x0,197=0,087 м2.

Подставив известные значения в формулу, получим

Точное определение мощности вибрационного конвейера является весьма сложной задачей вследствие трудности определения коэффициентов сопротивления. Для проектных расчетов ВНИИПТМАШ рекомендует определять мощность вибратора для привода вибрационного конвейера на основе обобщенных коэффициентов расхода мощности на перемещение одной тонны груза на длину 1 м по следующему соотношению:

где С – коэффициент транспортабельности груза, принимаемый для песка,

угля, шлака: C=1;

Q – производительность конвейера, т/ч: Q=39,97 т/ч;

K1 – коэффициент удельной затраты мощности на транспортирование 1 т

груза на 1 м: K1=0,006 (для конвейеров с производительностью от 5

до 50 т/ч)

L – длина желоба, м: L=3,4 м.

Необходимая минимальная амплитуда вибратора

где К – статический момент дебалансов вибратора, Hxм: К=11Нxм;

m1 - масса частей механизма с грузом, приводимых в колебания и жестко

связанных с вибратором, кг: m1=1193кг;

m2 – масса вибратора, кг: m2=20кг;

g – ускорение свободного падения, м/c2: g=9,8 м/c2.

Так как частица материала в вибрационном конвейере отрывается от желоба и её движение происходит в виде непрерывно следующих один за другим микроперелетов, а величина перемещения материала соответствует амплитуде колебаний вибратора, тогда следует найти частоту колебаний, соответствующих скорости материала υмаш=0,12 м/c, которая обеспечивает необходимую производительность пескосолераспределителя Q=39,97 т/ч.

Подставив известные значения в формулу, получим

Необходимая вынуждающая сила сила вибратора определяется по совокупности масс: приводимых в колебания и жестко связанных с вибратором частей и материала на конвейере.

Fвын=m1xg.

Подставив известные значения Fвын=1193x9,8=11691,4 H.

Вычислив необходимые параметры, подберем вибратор для привода вибрационного конвейера пескосолераспределителя, выпускаемый серийно.

Вибратор электромеханический ИВ-98Б общего назначения однофазный с круговыми колебаниями предназначен для возбуждения вибрации в установках по уплотнению бетонных смесей и грунтов, приводу вибрационных конвейеров, выгрузке и просеиванию сыпучих материалов, привода вибропитателей, виброплощадок и других технологических работ.

Электромеханический вибратор общего назначения ИВ-98Б представляет собой асинхронный электродвигатель с короткозамкнутым ротором, с установленными на валу дебалансами. Его конструкция обеспечивает виброустойчивость статорной обмотки и механическую прочность вала ротора, подшипникового узла и корпусных деталей. Статор электродвигателя встроен в алюминиевый или чугунный литой корпус с коробкой выводов и усиленными элементами крепления к вибромеханизму. Вал ротора опирается на подшипники. Дебалансные регулируемые узлы закрыты защитными кожухами. В коробке выводов установлена клеммная панель для соединения выводов статора с токопроводящим кабелем. Регулирование вынуждающей силы и амплитуды колебаний осуществляется изменением взаиморасположения дебалансов.

При вращении ротора электродвигателя возникают круговые колебания вибратора и присоединенного к нему механизма.

Вибратор имеет следующие технические характеристики:

Мощность, кВт 1

Частота, об/мин 500…3000

Вынуждающая сила, кН 5,6…14

Напряжение, В 42 (от генератора, установленного

на ЦРОМ базового шасси МАЗ-5516А5)

5 Расчёт диска распределительного

Материалы по дорожным покрытиям распределяются при помощи горизонтально расположенного диска с вертикальной осью вращения. Диск

имеет ребра, в результате чего при его вращении частицы материала, подаваемые на диск питателем, вовлекаются во вращение, приобретая скорость и, покидая диск, распределяются широкой полосой по поверхности дороги за машиной.

Движение частиц материала по диску является весьма сложным процессом, происходящим под действием сил, зависящих от многочисленных факторов. Частица материала, попадая на диск, начинает двигаться по нему до встречи с ребром. На характер движения по диску влияет скорость встречи частиц с диском и место встречи по отношению к положению ребра. Влияние этих факторов на характер относительного движения частицы по диску при встрече с ребром ограничивается обычно условиями, установленными экспериментальным путём.

По диску вдоль его ребра частицы материала движутся под действием центробежных и аэродинамических сил, сил трения и сил взаимодействия частиц между собой. Наиболее влияют на характер движения центробежные силы и силы трения. Поэтому для упрощения решения задачи частица рассматривается только под действием этих сил и допускается некоторое искаженное положение рёбер.

Дифференциальное уравнение движения частицы материала вдоль ребра диска, расположенного под некоторым углом к радиальному положению, имеет вид

В свою очередь эти силы равны:

Принимая во внимание, что

Дифференциальное уравнение примет такой вид:

После решения этого уравнения путь, проходимый частицей в относительном движенииможно выразить так:

Подставив известные данные в формулу, получим числовое значение пути, проходимого частицей в относительном движении

Скорость относительного движения можно найти по формуле

Подставив известные значения в формулу, получим

Для определения ширины посыпки необходимо знать угол разгрузки. Под углом разгрузки понимают угол, на который должен повернуться диск для того, чтобы частица материала, находясь на наименьшем расстоянии от оси вращения диска, успела его покинуть. Очевидно, в этом случае x=R.

Анализируя полученные формулы для определения x, можно установить, что второй член, стоящий в скобках, весьма мало влияет на величину x.

Угол разгрузки для ребра отклоненного назад при G=0 (так как вес частицы весьма мал)

Перемещение частицы по диску является относительным движением, а вращательное движение диска переносным. Поэтому в момент отделения частицы от диска она имеет скорость

Покинув диск, частица перемещается в воздухе. Во время полёта в воздухе на частицу действует сила тяжести и сила сопротивления воздуха. Анализируя возможные изменения границы изменения числа Рейнольдса Re и пользуясь результатами экспериментального определения коэффициента сопротивления движению частицы материала в воздухе C=f(Re), можно сделать вывод, что для рассматриваемого случая величина C не зависит от величины Re.

Дифференциальные уравнения движения частицы в воздухе будут иметь вид:

Тогда дифференциальные уравнения будут иметь такой вид;

Решение этих дифференциальных уравнений таково:

Определение дальности полёта, т.е. величины x, возможно, если известна продолжительность полёта t.

Для упрощения расчетов воспользуемся зависимостью H=f(t), где H-высота разбрасывающего диска над поверхностью дороги: H=0,6 м. При решении этого уравнения на основании экспериментальных данных принято: С=0,4; d=0,002 м.

Найдем числовое значение дальности полёта

При проектировании машины необходимо решать два основных вопроса, определяющих параметры и режимы работы разбрасывающего диска: получение заданной ширины обрабатываемой полосы и обеспечение надлежащей равномерности плотности посыпки.

Если материал и диск будут встречаться при больших скоростях, то при соударении наблюдается отскакивание частиц и их выпадение на небольших

растояниях от диска.

Исследованиями В.П. Сороки установлено, что во избежание этого явления, частицы материала должны попадать на те площади диска, где окружная скорость менее 8м/с. Таким образом, зона подачи материала на диск должна быть удалена от оси вращения не более чем на

Так как радиус шнека-дозатора 0,1 м, то условие выполняется.

Кроме того, для перемещения частиц к периферии они должны поступать на диск не ближе, чем на расстояние от центра,

Мощность, необходимая для привода диска,

Скорость в момент отделения частицы материала от диска, как было выше указано, равна

Потери энергии, обусловленные трением материала о детали диска, во время его относительного движения возникают в результате действия веса и кореолисовой силы инерции. Учитывая, что вес во много раз менее силы инерции, обычно пренебрегают его действием.

С учетом формул приведенных выше мощность, необходимую для привода диска, можно записать так

Плотность распределения материала можно найти по формуле

Подставив числовые значения формулу, получим и так далее

Дополнительные материалы: операционная карта – 9 листов в программе Word, рисунки – 6 листа в программе Word, маршрутная карта - 3 листа в программе Word