Пояснительная записка (в программе Word): 106 страниц, 13 рис., 16 таблиц, 20 литературных источников

Дополнительные материалы: нет

Чертежи (в программе): Компас 3D v, 8 листов

ВУЗ: СумГу

Спецификация - 4 листа

Описание

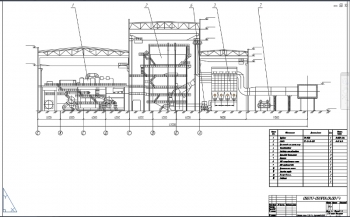

В проекте выполнена разработка установки по обезвреживанию и утилизации окислителя ракетного топлива типа "меланж".

Составлена специальная часть.

Выполнено описание установки для переработки ракетного окислителя АК-27 "меланж".

Рассмотрена проблема хранения и утилизации «меланжа», изучен его состав.

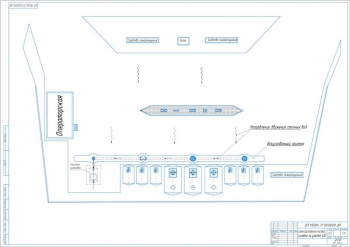

Составлена технологическая схема переработки «меланжа» в минеральное удобрение.

Схема предусматривает выполнение обезвреживания окислителя с целью получения жидкого азотного удобрения. В качестве реагентов применяется аммиачная вода и карбамид. Основной процесс гидролиза меланжа проводится в реакторе. Подвоз окислителя к опытной установке выполняется в бочках, на которые устанавливается сифон. Сифон подсоединен к сифонному сосуду, из которого посредством насоса-дозатора выполняется подача окислителя в большой объем "базовой суспензии", находящейся в реакторе. В изотермических условиях в реакторе в большом объеме «базовой» суспензии происходит гидролиз окислителя и обезвреживание окислов азота. При этом азотная кислота, которая поступает с меланжем, переходит в твердую фазу в виде нитрата карбамида. При гидролизе окислов азота образовывается дополнительная азотная кислота и выделяется NO. Созданные в реакторе условия тормозят переход NO в газовую фазу. Выведение газов из реактора выполняется в абсорбер.

Описан процесс получения жидкого азотного удобрения.

Посредством насоса-дозатора из емкости выполняется подача аммиачной воды в реактор, которая нейтрализует все формы азотной кислоты, которые поступают в составе "базовой" суспензии. Одновременно с этим в реактор-нейтрализатор дозируется гранулированный карбамид в определенном количестве. Он вручную загружается в бункер, из которого при помощи шнекового дозатора загружается в специальный карман, выполненный из перфорированного листа. В процессе работы мешалки через перфорированную поверхность выполняется поступление раствора в карман, обеспечивая растворение карбамида. За счет этого в реакторе образовывается раствор, который содержит нитрат аммония и карбамид. Часть раствора направляется в абсорбер, откуда самотеком попадает обратно в реактор. При этом в абсорбере выполняется улавливание брызг суспензии, паров азотной кислоты и остаточного количества оксидов азотов. Другая часть раствора дозируется в реактор-нейтрализатор, а затем в буферную емкость готовой продукции.

Приведены общие требования к технологии и составлен материальный баланс установки по переработки меланжа.

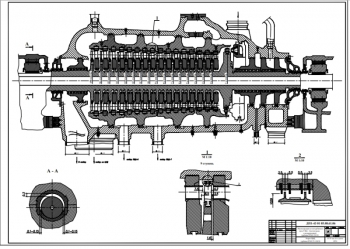

Выполнен расчет змеевикового теплообменника холодильной машины с определением суммарного количества тепла, выделяемого и поглощаемого в реакторе 104,3 кВт.

Произведен расчет габаритов реактора с определением параметров:

|

№ |

Наименование |

Значение |

|

1 |

Диаметр реактора |

2,5 м |

|

2 |

Живое сечение аппарата |

4,906 м2 |

|

3 |

Объем перерабатываемого окислителя |

0,725 м3 |

|

4 |

Расчетная высота слоя суспензии в реакторе |

2 м |

|

5 |

Общая высота аппарата |

4 м |

В ходе расчетов параметров цикла холодильной машины рассчитаны удельные нагрузки: холодопроизводительность 116 кДж/кг, холодильный коэффициент 2,69. Вычислена мощность компрессора 49 кВт.

Сделан выбор оборудования для холодильной установки.

Приняты: компрессор марки ФУУ80/II, линейный ресивер марки 0,4РВ, дренажный - марки 0,75 РД.

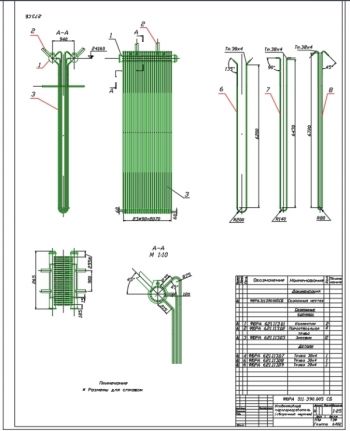

Приведен тепловой и конструкционный расчет воздушного конденсатора.

Определена внутренняя поверхность теплообмена 33,53 м2, число секций 30, коэффициент теплопередачи 416 Вт/(м2К). Высота аппарата равна 0,896 м, ширина – 1 м. Температура воздуха после конденсатора 310 К.

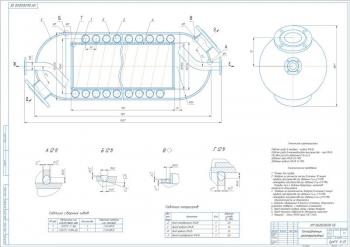

Выполнен расчет фреонового испарителя с вычислением удельного теплового потока 15405 Вт/м2 и внутренней поверхности теплообмена 6,82 м2. В ходе конструкционного расчета определено общее количество труб в трубной решетке – 87 и число ходов рассола в трубной решетке – 5. Рассчитано общее гидравлическое сопротивление испарителя, равное 29667 Па. Так же сделан прочностной расчет элементов аппарата.

Произведен расчет регенеративного теплообменника.

Применен горизонтальный кожухозмеевиковый регенеративный теплообменник. Определена площадь поверхности теплообмена 0,44 м2, длинна теплообменной трубы 4,43 м, число витков змеевика 6, высота змеевика 0,3 м.

Составлен раздел по охране труда.

Разработан технологический раздел.

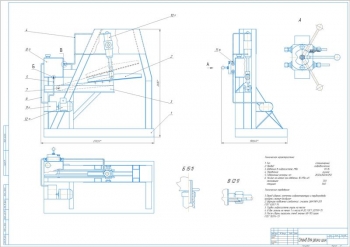

Посредством фланца выполняется подсоединение изделий арматуры к трубопроводам, соединение отдельных участков трубопроводов между собой. Материалов для изготовления служит коррозионностойкая сталь 12Х18Н10Т. В качестве заготовки принята штамповка.

Определены допуски, припуски и размеры заготовок.

Составлена маршрутная технология, предполагающая выполнение следующих операций: 1 – штамповка, 2 и 3- токарная (черновая и чистовая обработка), 4 – сверление, 5 – токарная.

Приведен экономический раздел с расчетом себестоимости технологии переработки 1 кг меланжа в сумме 0,23 евро. Установлено, что нейтрализация и переработка меланжа по технологии, которая предложена в проекте, экономически целесообразна.

В дипломной работе проведена модернизация установки по обезвреживанию и утилизации окислителя ракетного топлива типа "меланж" с разработкой холодильной машины для отвода теплоты из реактора.