Пояснительная записка (в программе Word): 61 страница, 8 рис., 6 таблиц, 13 литературных источников, 2 интернет источника

Дополнительные материалы: нет

Чертежи (в программе ): Компас 3D v и AvtoCAD, 11 листов

ВУЗ: БГАУ

Спецификация - 2 листа

Описание

В работе выполнено проектирование участка ремонта тормозных барабанов грузовых автомобилей с разработкой технологии восстановления.

Приведена краткая характеристика предприятия.

Основная деятельность – строительство, ремонт и содержание автомобильных дорог. На автомобильных дорогах, которые находятся на содержании в течение всего года, выполняются следующие виды работ: зимнее содержание и содержание в осенне-весенний период.

В составе машинно-тракторного парка имеются автомобили КАМАЗ, Газ, автогрейдеры, тракторы, погрузчики, УАЗ. На базе организации предусмотрена станция по ремонту машин.

Проведен анализ состояния ремонтно-обслуживающей базы.

Сделано обоснование темы проекта.

Ремонтная мастерская предназначена для проведения текущего ремонта всех видов технологического оборудования, деталей дорожного транспорта. В ней выполняется ремонт оборудования, его модернизация, изготавливаются новые и восстанавливаются изношенные детали сборочных единиц небольших размеров, осуществляется монтаж и демонтаж отремонтированного оборудования.

Выполнена технологическая часть проекта.

Произведен расчет общей трудоемкости ремонтных работ, равной 9000 чел.ч. Сделано ее распределение по технологическим видам и обоснование состава участка. В состав участка включены посты: для наружной мойки, дефектовке, восстановления и контроля тормозных барабанов.

Определен режим работы сезонного текущего ремонта и фонда времени.

В ходе технологического расчета участка определено число производственных рабочих – 5 чел, выбрано технологическое оборудование и оснастка: моечная машина, монтажный стол, токарный и точильно-шлифовальный станок, шланговый полуавтомат для наплавки.

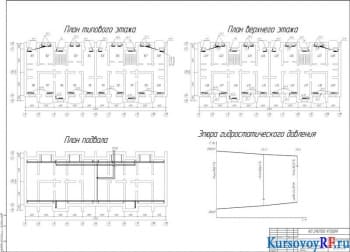

Рассчитана площадь участка по ремонту тормозных барабанов, которая составляет 144 м2 с размерами 12 х 12 м.

Сделана компоновка участка.

Участок расположен в левой части ремонтной мастерской хозяйства и отделен перегородкой. Посты на самом участке также отделены друг от друга перегородками.

Выполнена разработка технологических мероприятий по восстановлению тормозных барабанов.

Тормозной барабан представляет собой металлическую цельнолитую деталь в форме цилиндра, которая условно делится на две части— на барабан с гладкой внутренней поверхностью, и фланец с выполненными на нем отверстиями, предназначенными под установку шпилек. В процессе эксплуатации барабаны постоянно подвергаются трению, вследствие чего происходит их интенсивный износ, в результате чего эффективность торможения со временем снижается. Этот возможный дефект подлежит обязательному контролю с целью периодического принятия мер для обеспечения надежного торможения. К возможным дефектам относится износ внутренней поверхности. Не допускается износ резьбовых отверстий, сколы и трещины.

Произведен обзор применяемых способов восстановления, в ходе которого рассмотрены методы восстановления: электроконтактная приварка ленты, ручная дуговая сварка, электролитическое покрытие (железнение). Рассчитана себестоимость каждого из способов, по результатам которой установлено, что самым целесообразным методом восстановления тормозных барабанов является электролитическое покрытие (железнение).

Проведена конструкторская разработка.

В ходе обоснования разработки выявлена необходимость проектирования устройства для снятия и установки колес – специальной тележки, посредством которой может выполняться снятие, доставка на шиноремонтный участок и установка отремонтированного колеса любого грузового автомобиля и трактора.

Сделан обзор существующих конструкций, где рассмотрены модели тележек: П-254, BigRed TX12001, подъемное устройство для сервиса шин WINNTEC, RML600.

Выполнено описание устройства и принципа работы тележки.

Основная несущая часть тележки представлена П-образной рамой, оснащенной двумя жесткими и двумя самоустанавливающимися колесами. Конструкция рамы изготовлена из труб списанных опор цементовозов. В первую трубу выполнена приварка гайки, в которую ввертывается винт. Его второй конец крепится во второй трубе. Винт вращается посредством рукоятки. Его полный ход обеспечивает сближение опорных труб на 35 см. Тележка за стойки, которые приварены к трубам, подкатывается к колесу. При вращении винта выполняется установка базы опорных труб, отвертываются гайки крепления колеса и оно вместе со ступицей и тормозным барабанам ложится на тележку. Операцию выполняет один человек.

Разработана технологическая карта на восстановление тормозных барабанов, включающая выполнение операций по: наружной мойке, поддомкрачиванию, откручиванию гаек ступицы, снятию колеса, мойке тормозного барабана, осмотру, восстановлению, сборке, установке колеса, закручиванию гаек, снятию домкрата.

Выполнен расчет элементов конструкторской разработки с определением значений:

|

№ |

Наименование |

Значение |

|

1 |

Сварное соединение |

|

|

- |

Толщина соединяемых деталей |

3 мм |

|

- |

Длина шва |

95,1 мм |

|

- |

Напряжение составляет |

0,13 МПа |

|

2 |

Резьбовое соединение |

|

|

- |

Сила затяжки |

32097 Н |

|

- |

Внутренний диаметр резьбы |

17,632 мм |

|

- |

Напряжение среза |

64,2 МПа |

При расчет подшипников выходного вала приняты радиальные шариковые однорядные подшипники типа 213 легкой серии 65х120х23 мм, статической и динамической грузоподъемностью: 56 кН и 34 кН соответственно.

Описана безопасность жизнедеятельности и выполнено технико-экономическое обоснование проекта с вычислением экономического эффекта от внедрения разработки, равного 1276 тыс.руб и срока окупаемости 1,3 года при капитальных вложениях в сумме 230 тыс.руб.

В проекте разработан участок ремонта тормозных барабанов грузовых автомобилей с определением технологии восстановления.