Пояснительная записка (в программе Word): 77 страниц, 8 рис., 11 таблиц, 27 литературных источников

Дополнительные материалы: доклад на 3 листах

Чертежи (в программе ): Компас 3D v, 9 листов

ВУЗ: УГАУ

Спецификация - 2 листа

Описание

В проекте проведена реконструкция пункта технического обслуживания грузового автопарка с разработкой конструкции стенда с пневматическим прессом для клепки тормозных накладок.

Приведено технико-экономическое обоснование проекта.

Дана общая характеристика хозяйства и приведены основные показатели производственной деятельности.

Рассмотрен состав и структура машинно-тракторного парка.

Приведена характеристика ремонтной базы.

В ремонтной мастерской предприятия проводится техническое обслуживание и ремонт машин. Общая площадь ремонтных мастерских составляет 358,7 м2. Строение возведено из кирпича. Выполнение всех специальных работ, связанных с ТО и ремонтом машин проводится на специализированных участках, которые оснащены соответствующим технологическим оборудованием. Ремонтная мастерская включает в себя участки: пункт технического обслуживания (ПТО), участок наружной мойки и очистки, слесарно-механический участок, аккумуляторный участок, сварочный участок, склад для хранения снимаемых деталей, участок сборочных работ и покраски, кузнечный участок.

Обозначены цели и задачи работы. В ходе анализа хозяйственной деятельности предприятия были выявлены недостатки: отсутствие технологических карт и низкий уровень механизации, несвоевременная поставка на склады запасных частей и ремонтных комплектов, морально и физически устаревшее технологическое оборудование и оснастка. С целью повышения качества проведения технического обслуживания и ремонта машин и механизмов в проекте предложено выполнение реконструкции зоны пункта технического обслуживания.

Проведена организация ТО и ремонта грузового автомобильного парка.

- Выполнено корректирование нормативов периодичности технического обслуживания и ремонта парка автомобилей с расчетом основных значений.

- Произведен расчет производственной программы по техническому обслуживанию и ремонту с определением числа воздействий на один автомобиль ЗИЛ 431410 за цикл, коэффициента технической готовности 0,98, годового пробега одного автомобиля 9496 км.

- Рассчитано количество ТО-2, ТО-1, моек, диагностирований по маркам автомобилей. Выполнено корректирование нормативов трудоемкости мойки.

- Определена общепарковая трудоемкость, равная 27628,04 чел.×ч. Численность рабочих составляет 9 чел.

- Сделан расчет количества постов технического обслуживания, ремонта и диагностирования – 4 поста ТО и ТР.

- Приведен расчет площадей производственных отделений. Выполнен расчет площадей и подбор оборудования пункта ТО.

Определена расчетная площадь ПТО 112,36 м2. Имеющаяся площадь больше расчетной, поэтому потребность в производственных площадях достаточна. Расположение оборудования, приборов, приспособлений и инструментов выполнено таким образом, при котором обеспечено удобство обслуживания и пользования, а также условия техники безопасности. Пункт оборудован комплектом приборов по ТО и диагностики: линейкой, манометром, денсиметром, щупом, стробоскопом, автостетоскоп, ИМД-ЦМ и перечнем приборов КИ для диагностики масляной центрифуги, форсунок, муфты сцепления, ЦПГ, пускового двигателя, проверки сходимости передних колёс, зазоров и люфтов различных механизмов. Здание ПТО выполнено одноэтажным, II степени огнестойкости. Наружные и внутренние несущие стены выполнены из кирпича. Фундаменты под стены ленточного типа, бутобетонные. Кровля — рулонная. Источником тепла пункта является собственная котельная, которая расположена вне здания. В качестве теплоносителя применяется пар низкого давления. Электроснабжение осуществляется от местных электросетей.

Сделана разработка стенда с пневматическим приводом для клепки тормозных накладок.

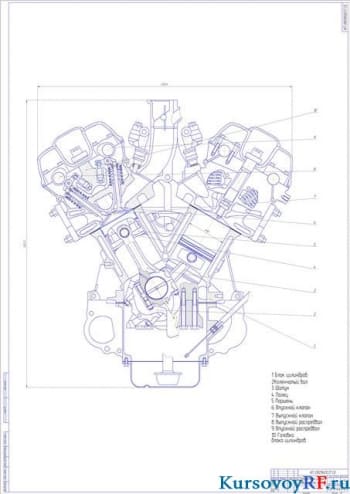

Описано устройство тормозного механизма на примере автомобиля КамАЗ.

На автомобиле КамАЗ выполнена установка рабочего тормоза с пневматическим приводом. Тормоз является основным. Он оказывает действие на все колеса автомобиля. В его составе имеется тормозной механизм и пневматический привод. Конструкция тормозного механизма включает тормозной барабан, разжимной кулак, тормозные колодки с накладками, регулировочный рычаг. Крепление тормозного барабана к фланцу ступицы колеса выполнено болтами. Материалом для изготовления барабана является серый чугун. Применяемые тормозные колодки - штампового типа, однореберные. Они опираются на ось, которая установлена в опорном диске. В верхних частях колодок расположены опорные ролики. На них оказывает воздействие разжимной кулак. К колодкам приклепаны фрикционные накладки. Материалом для заклепок служит латунная трубка. Клепка производится со стороны колодки. Разжимной кулак имеет спиральную поверхность, за счет чего колодки перемещаются от центра к поверхности барабана. Монтаж регулировочного рычага произведен на шлицевой конец вала разжимного кулака. Посредством пневматического привода рабочего тормоза на автомобиле создается определенный запас сжатого воздуха и приводятся в действие тормоза на колесах автомобиля. Он выполнен из компрессора, воздушных баллонов, тормозного крана, тормозной камеры, предохранительного клапана и воздухопроводов.

Сделано определение усилий в тормозном механизме с вычислением значений:

|

№ |

Наименование |

Значение |

|

1 |

Диаметр диафрагмы тормозной камеры |

0,343 м |

|

2 |

Усилие штока тормозной камеры |

73,6 кН |

|

3 |

Сила, разводящая колодки |

432,941 кН |

|

4 |

Сила трения |

108,235 кН |

Произведен прочностной расчет заклепочного соединения.

Для крепления тормозных накладок на колодке используется заклепочное соединение с диаметром заклепки 10 мм длиной 30 мм. Материал – алюминиевый сплав.

Выполнен расчет заклепки на срез и смятие.

Заклепочное соединение включает 16 заклепок, которые расположены в два ряда. Они соединяют между собой накладку и колодку. Определена сила прочности заклепки 86,1 МПа и допускаемое напряжение на смятие 95,5 МПа.

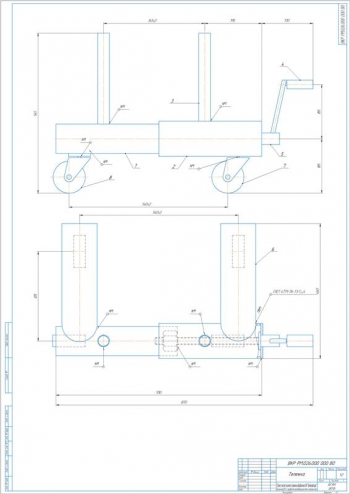

Выполнено проектирование пресса для клёпки тормозных накладок.

- Проектируемая конструкция представлена пневматическим настольным прессом с приводом одностороннего камерного типа с тарельчатой мембраной.

- Сделано определение геометрических размеров диафрагмы: площадь 18750 мм2, диаметр 200 мм, толщина 4 мм.

- Произведен расчет диафрагменного двигателя с определением хода и усилия на штоке: в исходном положении 8,124 кН, в положении после перемещения 5,85 кН.

- Выполнена проработка элементов конструкции. Соединение опорной шайбы с диафрагмой выполнено защемлением резьбовой шайбой. Определено усилие на бойке, равное 20 кН.

- Определен диаметр поршня пневматического цилиндра, равный 150 мм, ход бойка – 25 мм.

- Проведена проверка штока пневмоцилиндра на устойчивость с определением основных значений.

- Приведены расчеты на прочность сварного соединения стойки, болтового соединения опоры пресса, сварного соединения стойки и основания конструкции пресса.

Разработаны мероприятия по безопасности работы стенда.

Составлен раздел по охране окружающей среды.

Выполнено определение экономической эффективности работы с расчетом затрат на изготовление стенда 11987,5 руб, годового экономического эффекта 23638 руб и срока окупаемости 0,5 года.

В проекте разработана конструкция стенда с пневматическим приводом для клепки тормозных накладок и проведена реконструкция пункта технического обслуживания.