Пояснительная записка (в программе Word) 89 с., 9 рис., 15 табл., 21 источника, 3 приложения

Чертежи (в программе Компас) 14 листов плакатов и чертежей

ВУЗ ЧЕЛЯБИНСКИЙ ГОСУДАРСТВЕННЫЙ АГРОИНЖЕНЕРНЫЙ УНИВЕРСИТЕТ

Описание

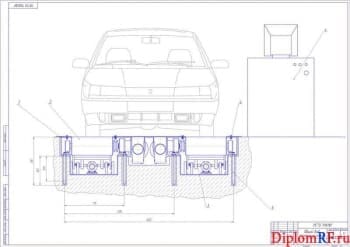

В дипломной работе рассмотрена возможность повышения эффективности работы автопарка ООО «Энергобаланс» за счет разработки поста ремонта задней подвески и стенда для проверки расходомеров воздуха.

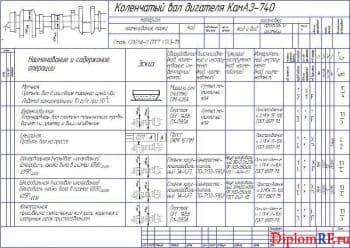

В первом разделе пояснительной записки осуществлена разработка пункта обслуживания технического. Построена сетевая модель предстоящих работ и их оптимизация. Рассмотрен метод сетевого планирования и управления. Составлен сетевой график. Выполнен расчет основных временных параметров сетевого графика. Проведен анализ и оптимизация сетевых планов. Приведен расчет основных параметров технологического процесса. Разработан линейный график технологического процесса разрабатываемой услуги. Осуществлен подбор оборудования для оснащения рабочего места в соответствии с типовыми рекомендациями и линейным графиком технологического процесса. Разработано планировочное решение производственного поста. Дана оценка экономической эффективности проекта.

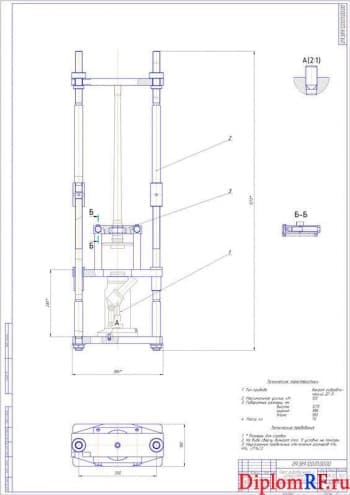

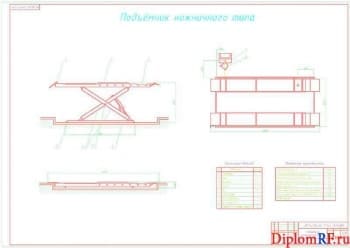

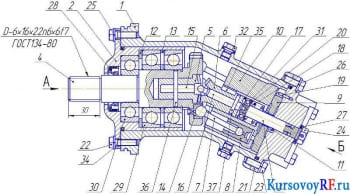

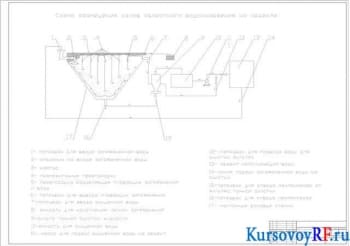

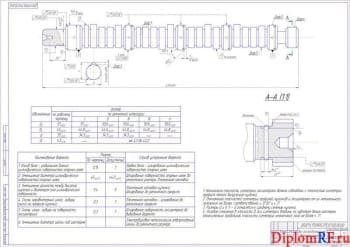

В конструкторской части рассмотрены теоретические основы измерения расхода. Представлена исходная терминология и единицы измерения. Приведены современные требования к приборам для измерения расхода и количества. Описаны разновидности приборов для измерения расхода и количества. Дана классификация систем, а именно: классификация систем впрыска бензина, типы систем впрыска бензина и типы расходомеров воздуха. Осуществлен подбор и обоснование принятых решений. Охарактеризован стенд проверки расходомеров воздуха. Описаны основные функции стенда и приведены рекомендации к применению. Выполнен расчет элементов конструкции. Для этого рассчитали аэродинамическую трубу и производительность вентилятора.

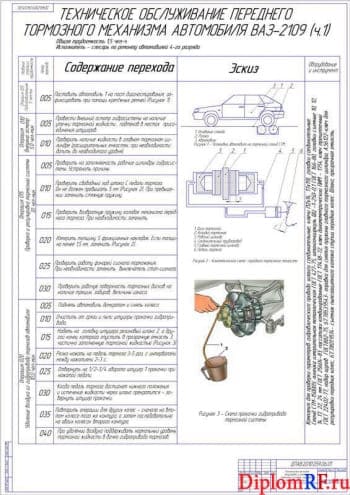

В разделе безопасность труда проанализированы опасные и вредные производственные факторы, возможные при снятии и установке тормозной системы. Описаны требования безопасности, а именно: организационные требования; меры безопасности при разборочно-сборочных и слесарных работах; требования электробезопасности; требования пожарной безопасности; требования организации обучения работников безопасности труда; требования к обеспечению работающих спецодеждой и средствами защиты; требования эргономики и требования санитарии.

В четвертом разделе представлена экономическая эффективность дипломного проекта. Составлена смета затрат на изготовление стенда. Выполнено сравнение затрат на эксплуатацию с исправным и неисправным датчиком массового расхода воздуха. Определены затраты на диагностику датчиков массового расхода воздуха. Рассчитаны экономические показатели для организации обслуживания клиентов. Выполнен расчет срока окупаемости стенда и затрат на организацию поста диагностики.

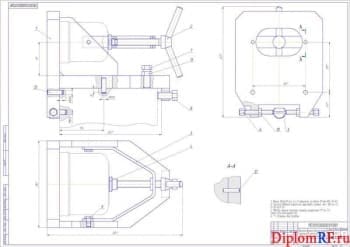

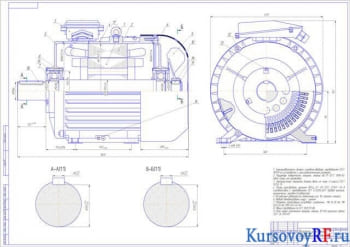

В части графической дипломного проекта представлены следующие чертежи: линейного и сетевого графиков, карты постовой маршрутной, поста ремонта подвески задней, анализа расходомеров конструкции, стенда проверки расходомеров воздуха, показателей проекта экономических, безопасности труда, детали штуцер, детали аэродинамическая труба, детали плита, детали кожух вентилятора, детали держатель, схемы присоединения вентилятора, схемы измерения расхода воздуха.

Дополнительные материалы: Меры безопасности при работе на стенде – 1 лист в программе Word, Инструкция по охране труда – 3 листа в программе Word, Расчет болта на срез – 1 лист в программе Word.