Пояснительная записка (в программе Word) 69 с., 6 рис., 17 табл., 18 источника, 2 приложения

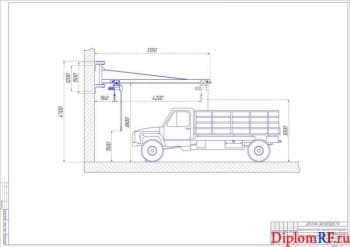

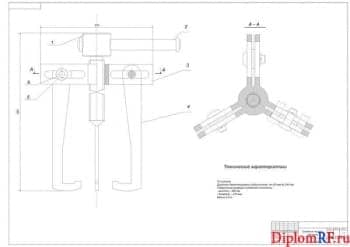

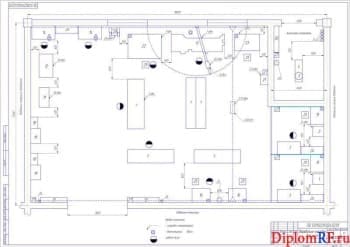

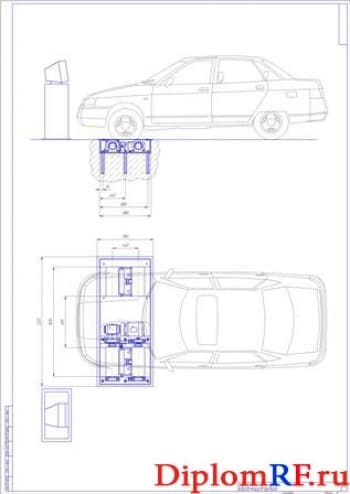

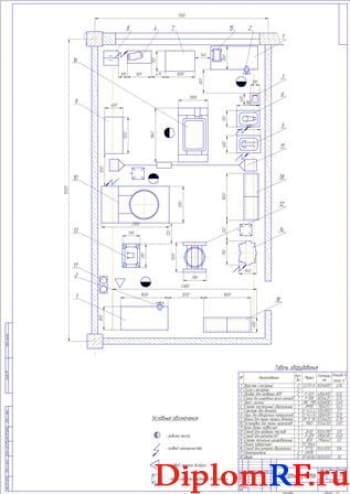

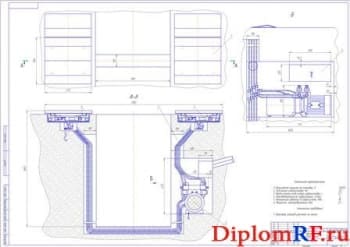

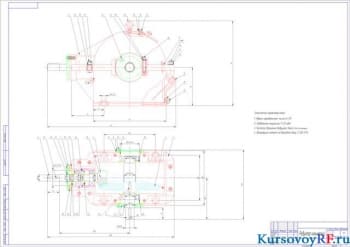

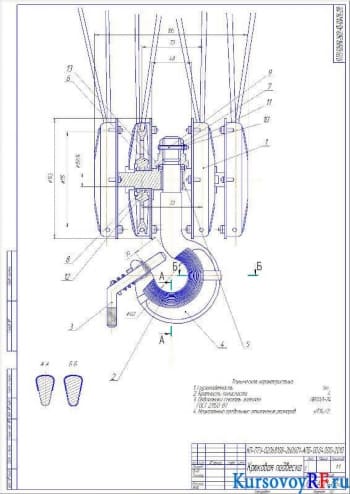

Чертежи (в программе Компас) 11 листов плакатов и чертежей

ВУЗ Санкт-Петербургский государственный университет сервиса и экономики

Спецификация 3 листа

Содержание

Введение

1 Технологическая часть

1.1 Определение годового объёма работ станции техобслуживания по видам работ

1.2 Определение количества постов техобслуживания и ремонта

1.2.1 Определение количества рабочих постов

1.2.2 Определение количества вспомогательных постов

1.2.3 Определение количества мест ожидания ТО и ТР

1.2.4 Определение числа мест стоянки автомобилей

1.3 Определение численности работающих

1.3.1 Определение числа производственных рабочих станции техобслуживания

1.3.2 Определение числа вспомогательных рабочих станции техобслуживания

1.3.3 Определение количества ИТР и служащих станции техобслуживания, младшего обслуживающего персонала и пожарной части

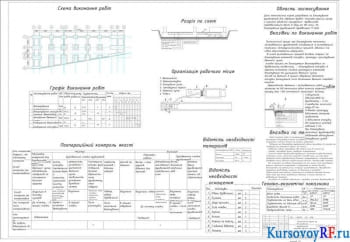

1.4 Разработка технологического процесса шиномонтажного участка

1.4.1 Характеристика работ, выполняемых на шиномонтажном участке

1.4.2 Подбор технологического оборудования

1.4.3 Определение потребного технологического оборудования

1.4.4 Определение потребной площади участка шиномонтажа

1.5 Определение площадей станции техобслуживания

1.5.1 Определение потребных площадей производственно-складских помещений

1.5.2 Определение потребных площадей административно-бытовых помещений

1.6 Определение потребляемых ресурсов

1.6.1 Определение потребляемых ресурсов для технологического процесса

1.6.2 Расчет общего освещения и системы вентиляции участка шиномонтажа

1.7 Обоснование графической части проекта

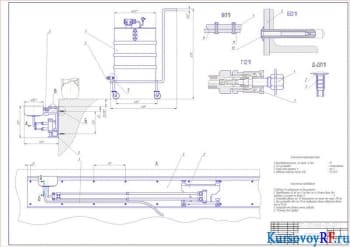

2. Конструкторская часть

2.1 Начальные расчётные данные

2.2 Расчёт кинематики привода

2.3 Подбор электродвигателя

2.4 Расчёт зубчатого зацепления

2.5 Определение основных параметров колеса и шестерни

2.6 Определение диаметров валов

2.7 Расчёт шпоночного соединения

2.8 Проверочный прочностной расчёт вала

2.9 Построение эпюр

2.10 Проверка грузоподъёмности подшипников

2.11 Прочностной расчёт вала

3. Безопасность процесса производства

3.1 Условия соблюдения охраны труда

3.1.1 Обеспечение требуемого микроклимата

3.1.2 Снижение шума и вибрации

3.1.3 Требования к освещённости

3.1.4 Условия пожаробезопасности

3.1.5 Условия электробезопасности

3.1.6 Требования техники безопасности при выполнении шиномонтажных работ

3.1.7 Социальные гарантии работающих

3.2 Обеспечение экологической безопасности

3.2.1 Мероприятия по обеспечению экологической безопасности

3.2.2 Определение выбросов загрязняющих веществ на участке шиномонтажа

3.3 Обеспечение качественных и безопасных клиентских услуг

4. Технико-экономическая оценка проектируемого участка шиномонтажа

4.1 Определение стоимости основных фондов производства

4.2 Определение фонда заработной платы

4.3 Определение амортизационных затрат

4.4 Определение общехозяйственных расходов

4.5 Определение общецеховых расходов

4.6 Расчет стоимости, прибыли и налогов

4.7 Определение эффективности проекта

Заключение

Список используемой литературы

Дополнительные материалы:

Приложены таблицы для пояснительной записки: 1.2.1.1 Распределение трудоёмкости ТО и ТР автомобилей по видам работ и месту их выполнения на 1листе в Word и 1.3.1 Расчёт численности производственных рабочих на 1листе в Word.