Содержание

Введение

1 Проект автосервиса

1.1 Расчёт технологический автосервиса

1.2 Расчёт объёма работ на год

1.3 Расчёт числа персонала

1.4 Подбор оборудования технологического и вспомогательного

1.5 Планировка помещения

1.6 Обоснование экономическое предприятия автосервиса

2 Расчет коммуникаций

2.1 Разработка системы отопления

2.2 Разработка системы вентиляции

2.3 Разработка систем канализации и водоснабжения

2.4 Разработка системы освещения

2.5 Разработка системы электроснабжения

3 Часть технологическая

3.1 Регулирование развала колёс

3.2 Регулирование схождения колёс

5 Часть специальная

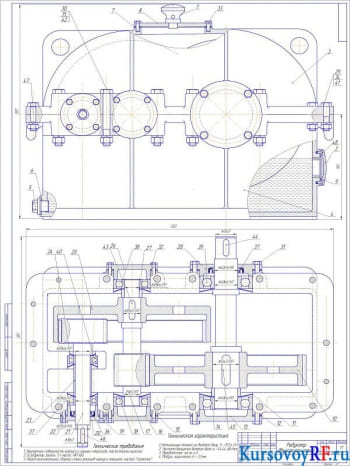

5.1 Определение подвески

6 Безопасность жизнедеятельности

Заключение

Список библиографический

Состав чертежей

- План внутреннего водопровода и канализации (А1

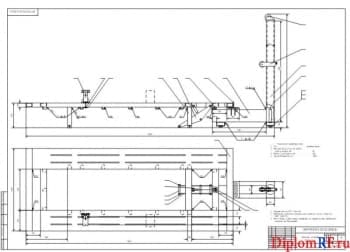

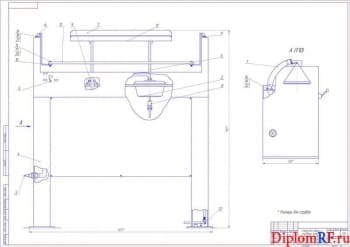

- Чертеж плана вентиляции здания автосервиса А1

- Генеральный план территории предприятия автосервиса А1

- Плакат показателей экономических А1

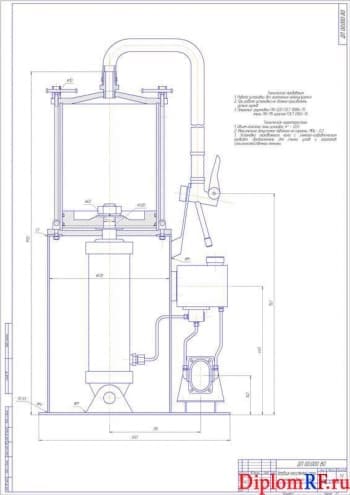

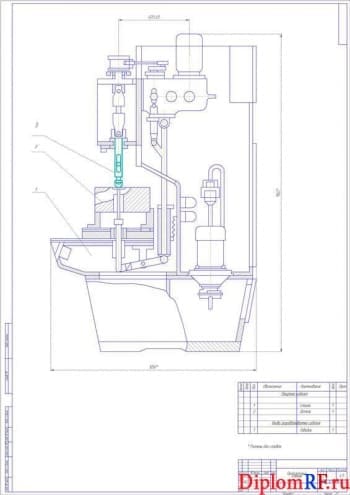

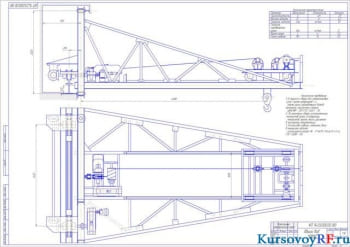

- Монтажный чертеж снятия и установки передней подвески автомобиля ВАЗ-11183 А1

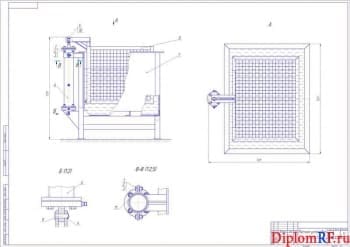

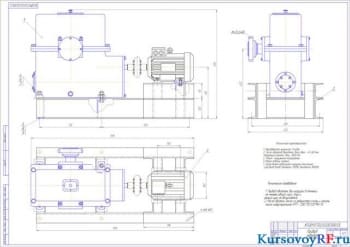

- План размещения оборудования А1

- Схема разводки отопления здания А1

- План освещения здания сервиса и системы энергоснабжения А1

Описание

Проектирование и расчет обслуживания технического включает в себя расчеты объема работ на год и численности персонала, которая необходима дня работы станции обслуживания технического. Представлена структура персонала автосервиса. Выполнен расчет необходимого количества постов. Осуществлен подбор оборудования как технологического, так и вспомогательного. Приведена ведомость применяемого оборудования. Составлена планировка помещений и их чертежей. Дано обоснование экономическое предприятия автосервиса. Определены: срок окупаемости, затраты (зарплата, на материалы и покупные комплектующие изделия, общехозяйственные и общепроизводственные расходы, оборудование), чиста прибыль, требуемые инвестиции. Полученные данные сведены в таблицу.

При выполнении проектирования и осуществлении расчета здания автосервиса производится расчет системы «жизнеобеспечения» здания. Система отопления определяется на основании теплопотерь и необходимого количества секций отопителя с последующим их размещением. Система вентиляции спроектирована для организации и ведении регулирования воздухообмена, а также обеспечивает удаление из помещения воздуха загрязненного и подачи в место него свежего. Система водоснабжения и канализации определена и разработана для обеспечения условий санитарных. Для создания комфорта светового, а также точек питания электричеством разработаны и просчитаны системы электроснабжения и освещения.

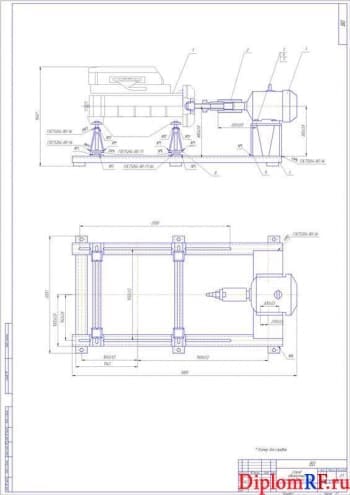

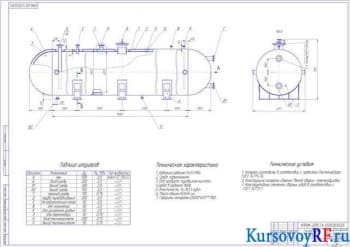

В специальной части определена подвеска. Описано назначение, требования к конструкции, рассмотрена классификация подвесок. Построена упругая характеристика подвески. Рассчитана нагрузка на упругий элемент и прогиб. Выполнен расчет упругих элементов подвески. Рассмотрены листовые рессоры. Произведен прочностной расчет амортизаторов.

В разделе безопасность жизнедеятельности рассмотрены техника безопасности в процессах производственных. Определено воздействие шума и вибрации. Описаны: чрезвычайные ситуации, электробезопасность, профессиональные заболевания, загазованность воздуха в рабочих зонах.

В части графической дипломного проекта представлены следующие чертежи: плана внутреннего водопровода и канализации, плана вентиляции здания, плана генерального, показателей экономических, снятия и установки передней подвески автомобиля ВАЗ-11183, размещения оборудования, плана разводки отопления здания, плана освещения здания и системы энергоснабжения.