Пояснительная записка (в программе Word) 103 с., 9 рис., 7 табл., 23 источника

Чертежи (в программе Компас) 9 листов

ВУЗ УГТУ-УПИ

Спецификация 8 листов

Описание

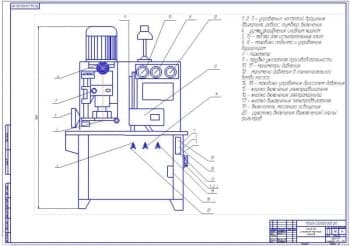

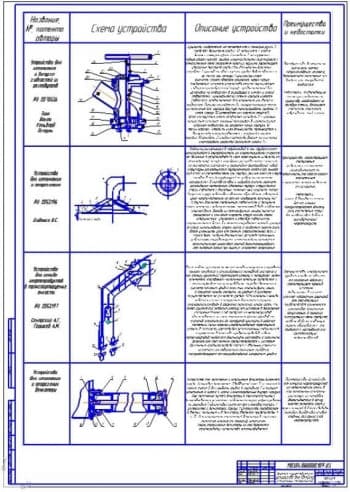

В дипломе была разработана конструкция стенда тормозного для автомобилей с колесной формулой 4×4. Дана оценка конструкций существующих, а именно: стенды тормозные силовые СТС-СП и стенды тормозные малогабаритные СТМ. Обоснован выбор проектируемой конструкции.

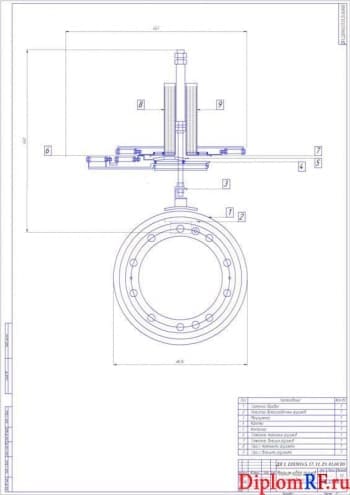

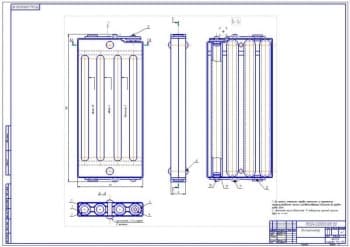

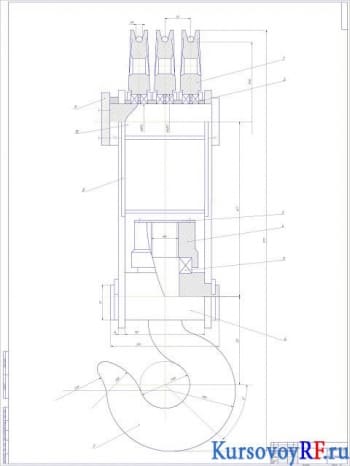

Выполнен расчет конструктивный. Подобран электродвигатель. Определено передаточное отношение привода, частота вращения валов, мощность на валах и крутящие моменты, передаваемые валам. Рассчитана передача червячная. Подобран материал и определены напряжения, допускаемые контактные и изгиба. Приведен расчет проектный передачи. Представлен расчет проверочный передачи: определена передача на прочность контактную, КПД передачи, силы в зацеплении, проведена проверка зубьев колеса по напряжениям изгиб. Рассчитаны валы и подобраны подшипники. Произведен расчет проектный и проверочный вала. Выполнена компоновка эскизная. Определены шпонки и подшипники. Рассчитана передача цепная и ее основные параметры. Проведен расчет вала привода корпуса заднего.

Спроектированный стенд позволяет производить диагностику рабочей и стояночной тормозных систем автомобилей с постоянным полным приводом, управляемым электроникой. Конструктивное исполнение стенда таково, что позволяет произвести проверку состояния тормозной системы автомобилей с колесной базой от 2400 мм до 3600 мм, независимо от их марки и модели.

В технологической части проанализированы исходные данные. Подобрана заготовка и метод ее получения. Составлен эскиз детали. Разработан план операций, то есть маршрут обработки. Рассчитаны припуски на обработку. Рассмотрено оборудование для обработки детали.

В разделе безопасность и экологичность проекта рассмотрены такие вопросы как: охрана труда при проектировании машин и механизмов; электробезопасность; механические опасности и защита от них; шум, вибрация и защита от них; вентиляция и защита от пыли; освещенность и пожарная безопасность. Сделаны соответствующие выводы.

В экономическом обосновании проекта приведен расчет себестоимости изготовления проектируемой конструкции и составлена таблица “Сравнительная калькуляция”. Данная конструкция оказывается выгодной как производителю из-за более высокой цены стенда, так и потребителю вследствие универсальности и больших возможностей не только для автопредприятия, но и для станций технического обслуживания и государственного технического осмотра автотранспорта.

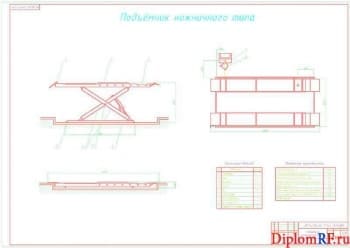

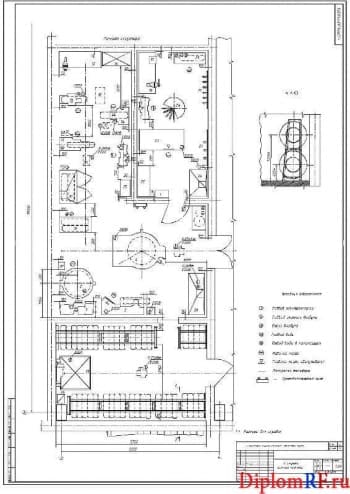

В графической части представлены чертежи: схемы кинематической стенда тормозного, общего вида стенда тормозного, стенда тормозного, редуктора червячного, привода корпуса заднего в сборе, корпуса переднего в сборе, эскизов операционных, эффективности экономической.

Дополнительные материалы:

рамка ПЗ в программе Word, Безопасность жизнедеятельности на производстве – 18 листов в программе Word, график ТО – 2 листа в программе Word, Организация технического обслуживания и ремонта – 17 листов в программе Word, Охрана окружающей среды – 11 листов в программе Word, Праздничные и рабочие дни в 2009 году – 1 лист в программе Word, характеристика предприятия – 12 листов в программе Word.