Пояснительная записка (в программе Word) 137 с., 8 рис., 25 табл., 11 источников

Чертежи (в программе Компас) 12 листов

ВУЗ СибАДИ

Спецификация 2 листа

Описание

В выпускной квалификационной работе разработан пост для диагностирования подвески ПАТП. Дана характеристика предприятия. Рассмотрена схема ситуационная МП «Пассажирское предприятие № 8» Описаны причины износа части ходовой автомобиля. В динамике представлено количество ДТП по годам. Произведена оценка работы автобусов в МП «Пассажирское предприятие № 8». а также рассмотрено количество отказов деталей автобусов за время эксплуатации. Сделаны соответствующие выводы.

В технологической части представлены необходимые данные исходные для расчета, а также данные принимаемые по нормативной литературе. Определены программы по обслуживанию техническому и текущему ремонту, а именно определены: периодичность, межремонтный пробег, число воздействий диагностических на весь парк за год, значения периодичности, а также годовая и суточная производственная программа по видам обслуживания технического и ремонта. Рассчитаны коэффициенты: готовности технической и использования автомобилей. Выполнен расчет пробега годового для группы автомобилей и для всего парка. Приведены расчеты объемов годовых: работ по обслуживанию техническому, диагностике, ремонту текущему автомобилей; вспомогательных работ; работ по самообслуживанию. Произведено распределение объема работ обслуживания технического и ремонта текущего по зонам производственным и участкам. Осуществлен расчет числа рабочих производственных, а также расчет площадей: зон производственных, зоны хранения автомобилей, линий обслуживания, вспомогательных помещений, участков. Проведено калькулирование себестоимости стенда проектируемого.

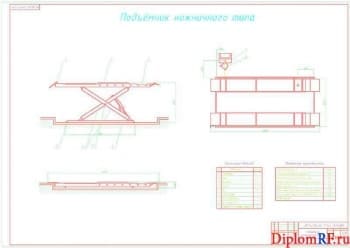

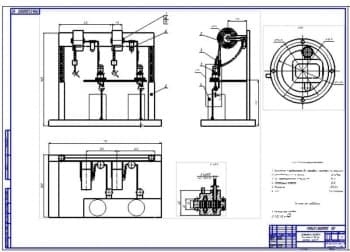

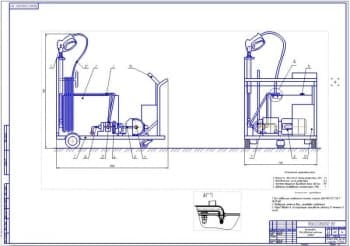

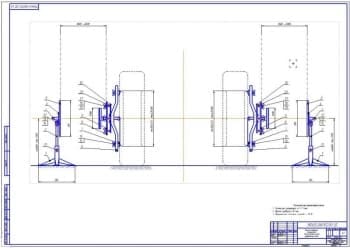

В конструкторской части ВКР разработан стенд для исследования динамики подвески и для проведения испытаний подвески средств транспортных. Представлена общая схема проектируемого стенда. Спроектирована схема функционально-физическая устройства для диагностирования подвески. Дана характеристика устройства для диагностирования подвески. Проведены расчеты на работоспособность и надежность конструкции. Рассмотрена схема вращения эксцентрика.

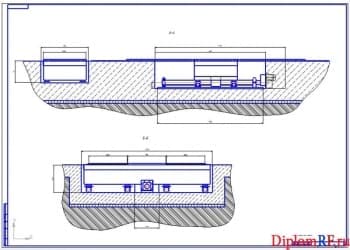

В разделе безопасность жизнедеятельности рассмотрены факторы, которые влияют на здоровье человека. Дана классификация шумов. Предложены мероприятия по увеличению безопасности и повышению условий труда. Описаны меры безопасности при работе. Выполнен расчет освещения искусственного канавы осмотровой. Рассмотрена безопасность пожарная, охрана среды окружающей и экономия ресурсов материальных.

В разделе технико-экономического расчета произведены расчеты расходов на перевозки, налогов и отчислений, показателей технико-экономических, расходов на участок диагностики подвески. Дана оценка влияния решений проектных на расходы и рентабельность предприятия.

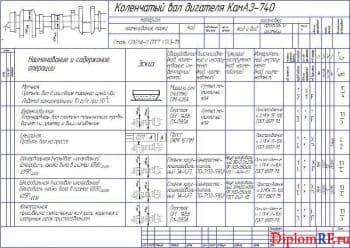

В графической части представлены следующие чертежи: плана генерального, ПАТП №8 компоновки главного корпуса производственного, технологической планировки участка диагностики подвески автомобиля, стенда диагностирования подвески, электрической схемы стенда, передачи эксцентрик-роликового толкателя, вала толкателя, вала эксцентрика, карты технологической диагностики подвески, схемы расстановки световых приборов в осмотровой канаве, обоснования технико-экономического, оценки экономической проектного решения.