Содержание

Введение

Нормативные ссылки

Термины и определения

Сокращения

Разработка технологического процесса техобслуживания и ремонта шин грузовых автомобилей

Разработка основных операций технологического процесса шиномонтажного отделения

Подбор технологического оборудования для участка по ремонту шин грузовых автомобилей

Технологический расчёт шиномонтажного комплекса

Начальные данные для расчёта

Определение режима работы

Определение годовых объёмов работ шиномонтажного комплекса и количества обслуживаемых автомобилей

Расстановка годовых объемов работ по типам и месту их осуществления

Определение количества трудящихся на предприятии

Определение количества автомобиле-мест

Подбор используемого оборудования для шиномонтажа

Определение потребных площадей для осуществления технологического процесса

Обеспечение безопасности и экологичности проектных разработок

Исследование негативных факторов производства

Определение параметров системы заземления

Расчёт выделяемых вредных веществ в процессе работы шиномонтажного участка

Оценка экономической эффективности проектных решений

Исходные расчётные параметры

Расчёт капитальных вложений

Расчёт себестоимости услуг

Расчёт окупаемости проектируемого комплекса

Расчёт показателя рентабельности

Результаты экономического расчёта

Заключение

Список использованных литературных источников

Состав чертежей

- Чертеж планировки шинного комплекса (формат А1)

- План производственного корпуса (формат А1)

- Чертёж технологической карты на перестановку шин грузового автомобиля (формат А1)

- Технологическая карта на ремонт шин грузового автомобиля (формат А2)

- Плакат экономических показателей проекта (формат А1)

Описание

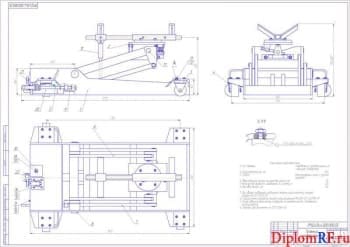

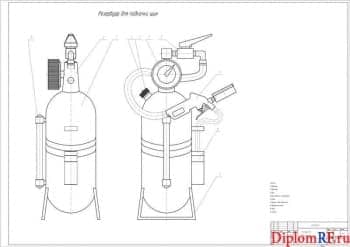

В представленной квалификационной работе, с целью обеспечения максимальной механизации производственных процессов и эффективного использования производственных площадей, разработан проект организации шинного комплекса по техобслуживанию и ремонту шин грузовых автомобилей. В ходе разработки технологического процесса техобслуживания и ремонта шин грузовых автомобилей приведены: схема основных операций технологического процесса монтажа и демонтажа колёс и схема ремонта местных повреждений шин.

Рассмотрены методы обработки поврежденных участков покрышек различного типа шарошками. Разработаны технологические операции процесса ремонта камер: подготовка камеры к ремонту, шероховка, подготовка ремонтного материала, нанесение клея, сушка, заделка повреждений, отделка и контроль. Выполнена разработка операционно-технологической карты ремонта шин и технологической карты на балансировку колеса автомобиля. Подобрано оборудование для участка ремонта шин грузовых автомобилей с представлением номенклатуры технологического оборудования.

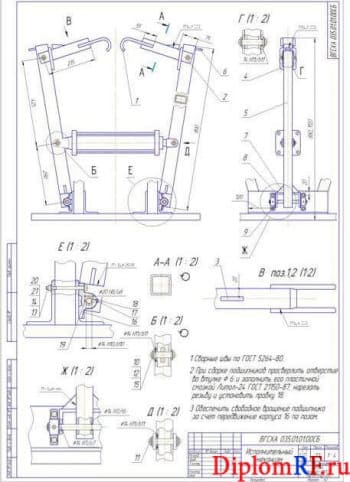

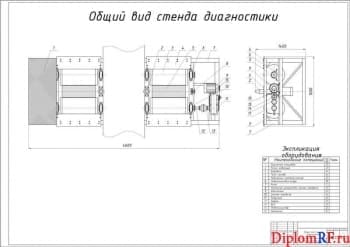

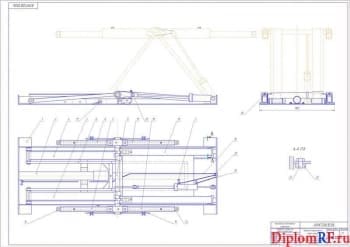

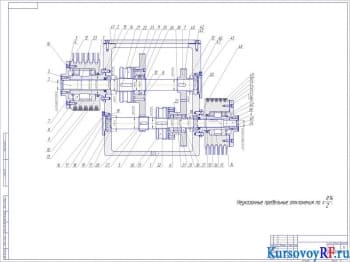

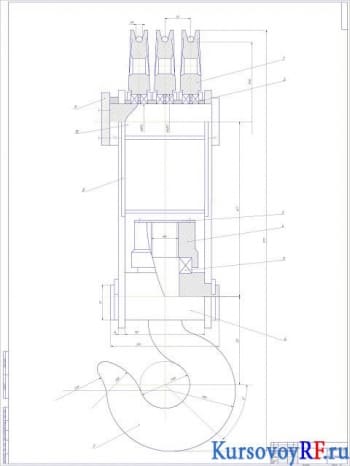

В процессе технологического расчёта шиномонтажного комплекса определены исходные данные для расчёта и режим работы предприятия. Рассчитан годовой объём работ и число обслуживаемых автомобилей. Представлены таблицы распределения годовых объёмов работ и вспомогательных работ по видам и месту выполнения. Рассчитано число работающих на предприятии. Определено число автомобиле-мест ожидания и выполнен выбор автомобильного подъёмника между наиболее подходящими моделями на основании расчёта соответствия предъявляемым требованиям. Рассчитаны производственные площади и площади административно-бытовых помещений.

Для определения безопасности и экологичности проектных решений выполнен анализ негативных производственных факторов с рассмотрением микроклимата, загрязненности воздуха, производственного шума, вибрации, освещения, пожаробезопасности, электробезопасности. Рассчитаны параметры системы заземления с представлением схемы заземления, заглублённого в землю. Произведён расчёт выбросов загрязняющих веществ на шиномонтажном участке.

В экономическом разделе дана оценка экономической целесообразности организации шиномонтажного комплекса на предприятии «Югстройтранс» с определением величины капиталовложений, себестоимости услуг, срока окупаемости, рентабельности производства. Представлены таблицы: показателей, характеризующих организуемую СТО; капитальных вложений на приобретение оборудования; штатного расписания сотрудников участка; сметы затрат; показателей эффективности функционирования производства.