Содержание

Введение

1 Исследовательская часть

1.1 Общие сведения о предприятии

1.2 Организация структуры предприятия

1.3 Анализ зон техобслуживания и текущего ремонта

1.4 Актуальность темы дипломного проектирования

2 Расчётно-технологическая часть

2.1 Расчётная численность подвижного состава

2.2 Разработка производственной программы по ТО и ТР

2.3 Определение необходимого числа работающих

2.4 Определение необходимого количества производственных постов

2.5 Определение потребных площадей производственных помещений

3 Расчетно-конструкторская часть

3.1 Характеристика объекта проектирования

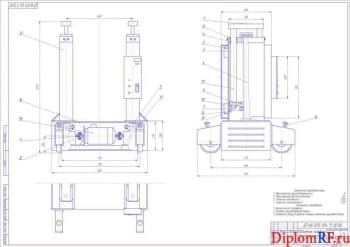

3.2 Установка консольно-поворотного крана

3.3 Прочностной расчёт болтового соединения

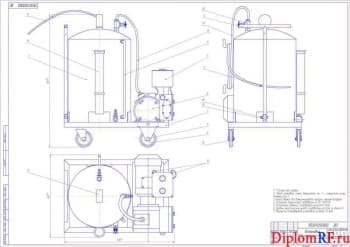

3.4 Технологический процесс демонтажа двигателей ГАЗ-66 и ГАЗ -5312

3.5 Перечень необходимого оборудования зоны ТО и ТР

4 Охрана труда

4.1 Организация системы охраны труда

4.2 Определение расхода тепла в производственном корпусе

4.3 Расчёт системы вентиляции в зоне ТО и ТР

4.4 Определение необходимого количества светильников

4.5 Мероприятия по предотвращению пожаров

5 Экономическая часть

5.1 Общая информация о необходимых расчётах

5.2 Определение инвестиционных затрат

5.3 Определение затрат на эксплуатацию

5.4 Расчёт налогов

5.5 Расчёт доходов при возможности коммерческого использования

5.6 Определение балансовой прибыли

5.7 Определение налога на прибыль

5.8 Определение чистой выручки

5.9 Определение экономической прибыли

5.10 Оценка коммерческого эффекта проектных разработок

Заключение

Библиографический список

Состав чертежей

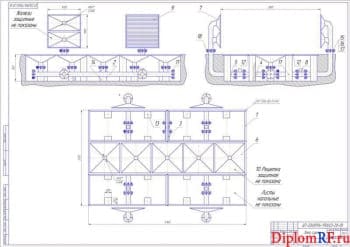

- Чертёж генплана предприятия А1

- Плакат организационной структуры предприятия А1

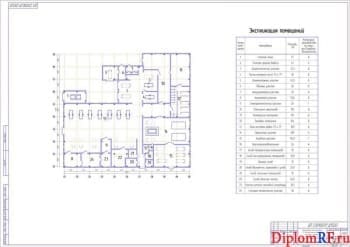

- План зоны ТО и ТР до реконструкции А1

- Реконструкция зоны технического обслуживания и текущего ремонта А1

- Плакат блок - схемы технологического процесса ремонта А1

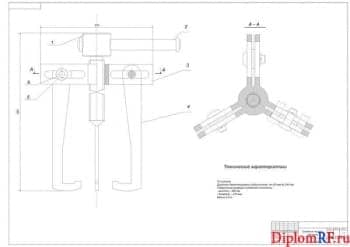

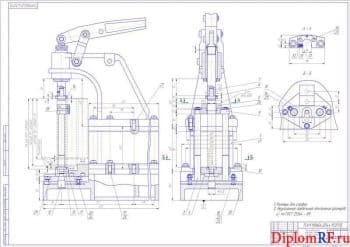

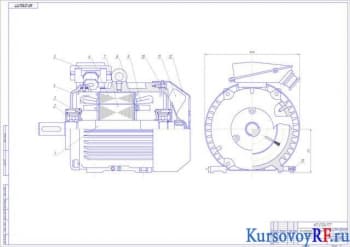

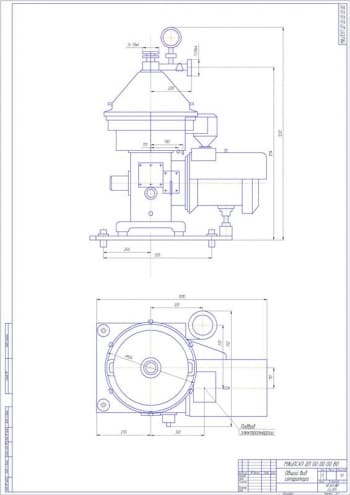

- Чертёж консольно-поворотного крана в работе А1

- Общий вид гаражного консольно-поворотного крана А1

- Сборочные узлы крана в разрезах А1

- Плакат показателей экономической эффективности проекта А1

- Монтажный чертеж крепления крана А1

Описание

В дипломной работе разработан проект организации зоны техобслуживания и текущего ремонта автопарка на базе ОАО «Комигражданпроект». С целью повышения механизации работ выполнена установка консольно-поворотного крана.

Рассмотрены общие сведения о предприятии ОАО «Комигражданпроект» с представлением таблиц режима работы, подвижного состава. Выполнена схема организационной структуры предприятия. Представлена характеристика проектируемой зоны технического обслуживания и текущего ремонта автомобилей. Обоснована актуальность темы дипломного проектирования.

В расчётно-технологической части определена расчётная численность подвижного состава предприятия. В ходе разработки производственной программы по ТО и ТР представлены таблицы нормативных данных трудоемкости и периодичности работ для I категории условий эксплуатации и периодичности технического обслуживания подвижного состава для I категории условий эксплуатации. Выполнена корректировка нормативных ресурсных пробегов, определены коэффициенты корректировки, пробеги между ТО и ресурсный побег, число воздействий на один автомобиль за цикл. Разработаны таблицы нормативных трудоемкостей работ по ТО-1, ТО-2, нормативной удельной трудоемкости ТР , расчетных трудоемкостей работ по ТО-1, ТО-2, ТР. Определён годовой объем работ по ТО и ремонту. Выполнены расчёты необходимого количества работающих, требуемого числа производственных постов, потребных производственных площадей.

В расчётно-конструкторской части дана характеристика работ, выполняемых в проектируемой зоне технического обслуживания и текущего ремонта автомобилей. Представлено описание конструкции и разработана схема установки консольно-поворотного крана. Выполнен расчёт поперечины (основной несущей балки) на прочность и устойчивость. Рассчитано болтовое соединение. Разработан технологический процесс демонтажа двигателей ГАЗ-66 и ГАЗ -5312. Представлена таблица перечня необходимого оборудования зоны ТО и ТР.

В разделе организации системы охраны труда определён расход тепла в производственном корпусе, рассчитана система вентиляции в зоне ТО и ТР с представлением таблиц предельно допустимых концентраций вредных веществ и содержания вредных веществ в отработавших газах, выполнен расчёт системы освещения.

Разработаны мероприятия по предотвращению пожаров.

В экономическом разделе выполнены расчёты для оценки эффективности инвестиций в проектирование зоны ТО и ТР на базе ОАО «Комигражданпроект». Определены инвестиционные затраты и затраты на эксплуатацию. Рассчитаны налоги и доходы при возможности коммерческого использования. Определены балансовая и экономическая прибыль. Представлены таблицы окупаемости инвестиционного проекта и показателей экономической эффективности проекта.