Содержание

ВВЕДЕНИЕ

1 АНАЛИЗ ДЕЯТЕЛЬНОСТИ ХОЗЯЙСТВЕННОЙ

1.1 Структура организационная предприятия ОАО "720 РЗ СОП"

1.2 Анализ показателей предприятия технико-экономических

1.3 Общая характеристика цеха по ремонту двигателей

1.4 Оценка организации труда в цехе

1.5 Обоснование выбора темы проекта дипломного

2 ЧАСТЬ ТЕХНОЛОГИЧЕСКАЯ

2.1 Основные положения сервиса технического и его состояние современное

2.2 Порядок разборки головки цилиндров и её дефекты

2.3 Технология притирки клапана к седлу головки цилиндра

2.4 Определение участка ремонта двигателей

3 ЧАСТЬ КОНСТРУКТОРСКАЯ

3.1 Устройство поводка и принцип его действия

3.2 Расчёты прочностные деталей ответственных

3.2.1 Определение пружин

3.2.2 Расчёт болта на срез

3.2.3 Определение корпуса на кручение

4 БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА

4.1 Оценка трудовых условий на производстве

4.2 Анализ трудовых условий при притирке клапанов на станке притирочном

4.3 Классификация и присвоение категорий разрабатываемому объекту

4.4 Разработка решений комплексных по улучшению трудовых условий и повышению безопасности технической

4.4.1 Расчёт освещения искусственного

4.4.2 Расчёт заземления

4.5 Разработка решений по безопасности экологической

5 ОЦЕНКА ПРОЕКТА ТЕХНИКО–ЭКОНОМИЧЕСКАЯ

5.1.Определение стоимости фондов основных производственных

5.2.Расчёт плановой калькуляции себестоимости годовой программы ремонта

5.3.Ожидаемые показатели проекта технико–экономические

5.4 Оценка технико–экономическая разработки конструкторской

ВЫВОДЫ И ПРЕДЛОЖЕНИЯ

ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА

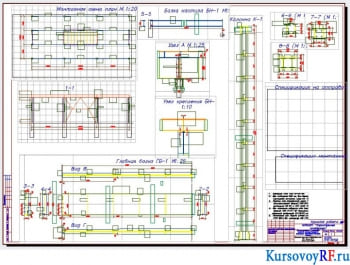

Состав чертежей

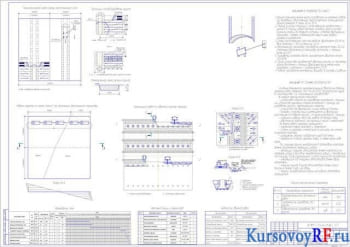

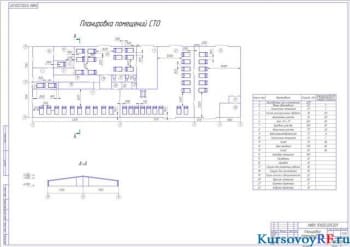

- План мастерской по техническому обслуживанию и ремонта парка машин (формат А1

- Плакат показателей технико-экономических (формат А1

- Чертеж карты дефектации головки цилиндров (формат А1

- Аналз деятельности предприятия (формат А1

- План участка ремонта шасси (формат А1

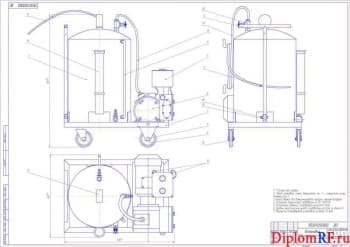

- Планировка участка для ремонта двигателей (формат А1

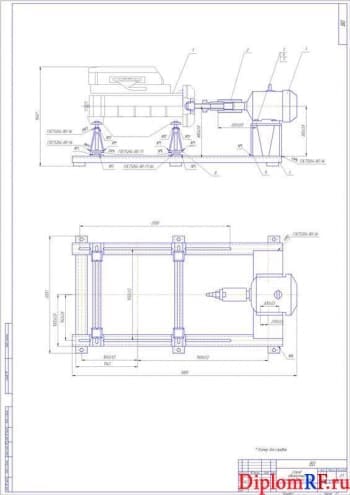

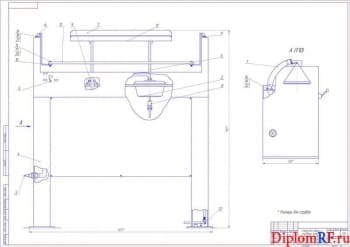

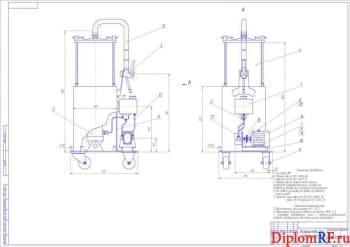

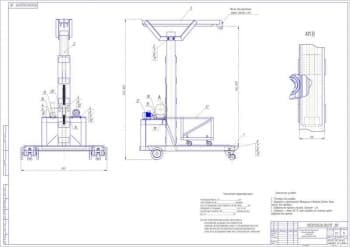

- Общий вид притирочного станка (формат А1

- Карта технологического процесса притирки клапанов (формат А1

- Плакат дефектов механизма газораспределения (формат А1

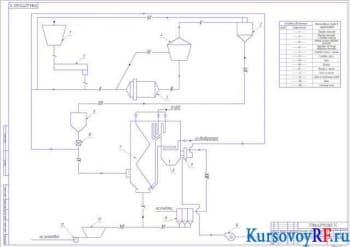

- Схема технологического прцоесса ремонта механизма газораспределения (формат А1

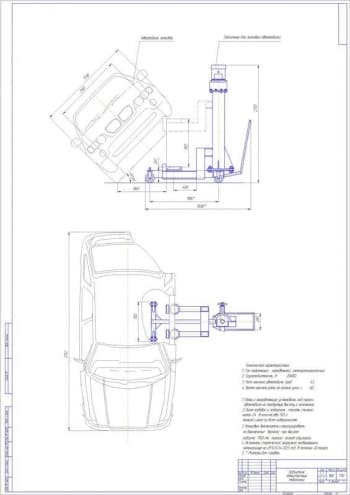

- Чертеж поводка для притирки клапанов (формат А1

- Рабочие чертежи деталей: корпус, выталкиватель, обойма, рабочий корпус и шпиндель (формат А1

Описание

В дипломной работе проведена модернизация ремонта двигателей КамАЗ с созданием поводка для притирки клапанов.

В разделе анализа хозяйственной деятельности рассмотрена структура организационная предприятия ОАО "720 РЗ СОП". Выполнен анализ показателей предприятия технико-экономических. Дана общая характеристика цеха по ремонту двигателей. Приведена оценка организации труда в цехе. А также обоснован выбор темы проекта дипломного.

В технологической части ВКР рассмотрены основные положения сервиса технического и его состояние современное. Разобран порядок разборки головки цилиндров и её дефекты. Проведено знакомство с технологией притирки клапана к седлу головки цилиндра. Определен участок ремонта двигателей.

В части конструкторской подробно рассмотрено устройство поводка и принцип его действия. Целесообразность его использования. Выполнены расчеты прочностные деталей ответственных, а именно: пружин, болта на срез и корпуса на кручение.

В разделе безопасность жизнедеятельности дана оценка трудовых условий на производстве. Проведен анализ трудовых условий при притирке клапанов на станке притирочном. Рассмотрена классификация и присвоение категорий разрабатываемому объекту. Разработаны решения комплексные по улучшению трудовых условий и повышению безопасности технической. Для этого выполнили расчёт освещения искусственного и заземления. Рассмотрены схемы расположения заземлителя в земле и опасных участков на рабочем месте у притирочного станка. Разработаны решений по безопасности экологической.

В экономическом разделе определена стоимость фондов основных производственных. Рассчитана плановая калькуляция себестоимости годовой программы ремонта. Все технико–экономические показатели, по которым был выполнен расчет, сведены в общую таблицу. Дана оценка технико–экономическая разработки конструкторской.

По окончании работы сделаны соответствующие выводы и предложения.

В части графической выпускной квалификационной работы представлены следующие чертежи: мастерской ремонтной ОАО "Брянский спец. центр КамАЗ", показателей технико-экономических, карты дефектации головки цилиндров, анализа деятельности хозяйственной предприятия, участка ремонта шасси, участка по ремонту двигателей, притирочного станка, карты процесса технологического притирки клапанов, дефектов механизма газораспределения, схемы процесса технологического ремонта механизма газораспределения, поводка для притирки клапанов. А также чертежи деталей: корпус, выталкиватель, обойма, рабочий корпус и шпиндель.