Пояснительная записка (в программе Word) 121 с., 11 рис., 26 табл., 27 источников

Чертежи (в программе Компас) 8 листов

Спецификация 3 листа

Описание

В дипломной работе разработано обеспечение инженерное в мастерской ремонтной ООО "Шиловское". Представлена оценка деятельности производственной ООО «Шиловское». Охарактеризовано расположение и структура предприятия. Рассмотрены условия природно-климатические. Приведено направление деятельности предприятия, структуры фонда земельного и площадей посевных. Рассмотрены отрасли растениеводства и животноводства. Описан парк машинно-тракторный. Разобрано обслуживание техническое тракторов, машин, орудий, оборудования в хозяйстве. Сделаны соответствующие выводы.

Приведена оценка состояния вопросов и мероприятий, разрабатываемых в проекте, а именно: рассмотрена организация на предприятии охраны труда, проанализирована безопасность жизнедеятельности в ООО «Шиловское».

В технологической части ВКР представлены мероприятия по улучшению условий труда и безопасности работающих. Определены обязанности: директора по охране труда, главных специалистов, руководителей производственных участков, инженера по технике безопасности. Также рассмотрены мероприятия по пожарной безопасности при хранении техники. Описаны основные требования по охране труда при организации специализированных работ. Выполнен расчет вибрационно-акустический, расчет вентиляции, расчет искусственного освещения мастерской ремонтной. Приведена схема размещения светильников.

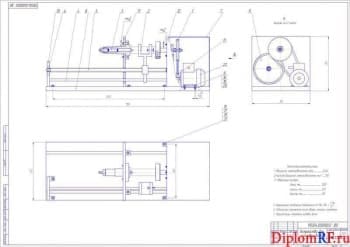

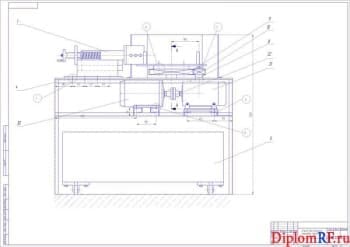

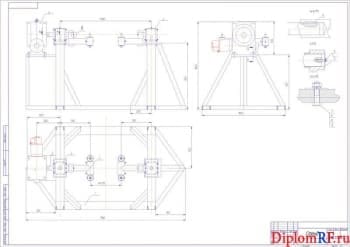

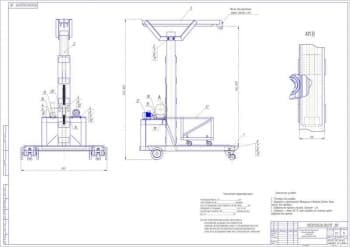

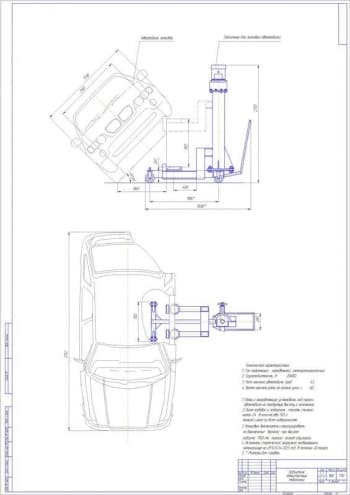

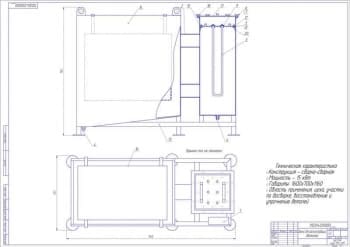

В конструкторской части проведен обзор конструкций существующих. Описано назначение и устройство конструкции. Произведены расчёты конструктивные, для этого: определили крепления швеллера к бетону и соединения с натягом. Рассмотрено обслуживание техническое установки. Представлена инструкция по безопасности при работе с установкой для слива масла.

В разделе безопасность жизнедеятельности рассмотрена безопасность жизнедеятельности в ситуациях чрезвычайных. Описаны: особенности организации работ при радиоактивном заражении, особенности заражения местности при авариях на АЭС.

В разделе охрана среды окружающей разобрана охрана среды окружающей в условиях современных. Проанализирована деятельность природоохранная и предложения предприятию по охране природы. Проведена экспертиза экологическая проекта.

В экономической части определена эффективность экономическая. Рассчитаны затраты на: обслуживание техническое, ремонт и изготовление. Выполнен расчет: годовой эффективности экономической, срока окупаемости, роста производительности труда.

В дипломном проекте имеется графический материал, представленный следующими листами: чертеж анализа производственной деятельности ООО "Шиловское" и эффективности экономической проекта, плана мастерской ремонтной, карты маршрутной ремонта, общего вида установки для слива масла, мероприятий по обеспечению безопасности жизнедеятельности. Выполнены чертежи деталей: корпуса сальника, чаши, кронштейна, осей и ролика.