Описание

В дипломной работе предложен проект центральной ремонтной мастерской с организацией пункта технического обслуживания с участком диагностирования. В проекте произведены технологические расчеты по определению трудоемкости выполнения технических обслуживаний и ремонтов парка машин предприятия, определены производственные потребности ЦРМ в рабочем персонале и технологическом оборудовании, в зависимости от общей трудоемкости работ по ТО и Р.

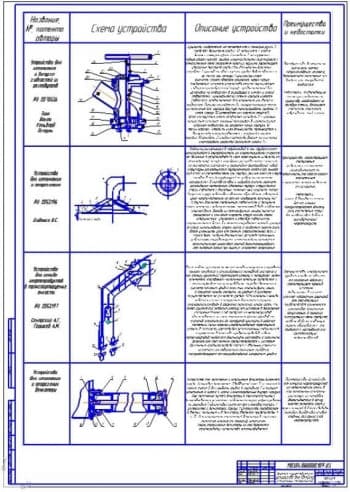

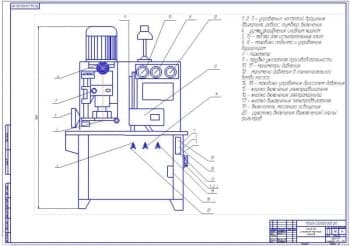

В конструкторском разделе дипломного проекта предлагается набор приборов для проведения диагностических работ при техническом обслуживании и ремонте двигателей машин.

Конструируемое оборудование позволит повысить производительность труда персонала участка технического обслуживания и диагностирования машин, а также улучшит качество работ при определении основных показателей работы двигателя в процессе его обслуживания.

Основанием для ремонта двигателя служат данные диагностического обследования его технического состояния и результаты осмотра на участке.

В рамках дипломного проекта также проведен анализ производственного травматизма и причины возникновения, разработаны мероприятия по вопросам обеспечения безопасности жизнедеятельности, а также охраны окружающей среды.

Состав чертежей

- Анализ производственной деятельности (ф.А1)

- Структура ремонтно-обслуживающей базы (ф.А1)

- График загрузки мастерской (ф.А1)

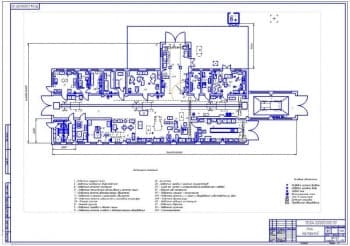

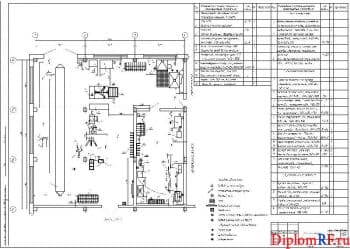

- План мастерской по ремонту и ТО парка машин (ф.А1)

- План участка диагностирования (ф.А1)

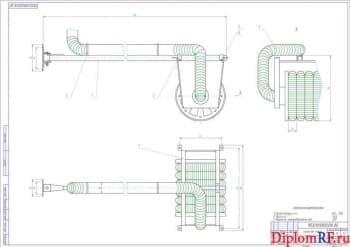

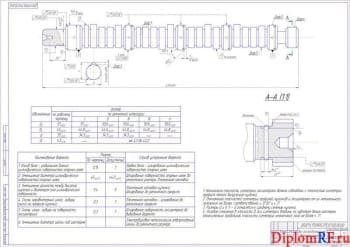

- Сборочный чертеж прибора для проверки натяжения ремней (ф.А1)

- Сборочный чертеж вискозиметра (ф.А1)

- Рабочие чертежи деталей (ф.3хА1)

- Показатели экономической эффективности проекта (ф.А1)

Содержание

Введение

1. Технико-экономическое обоснование проекта

1.1 Назначение предприятия

1.2 Основные виды деятельности предприятия

1.3 Производственные подразделения предприятия

1.4 Климатические условия и условия эксплуатации парка техники

1.5 Характеристика производственной деятельности

1.6 Анализ производственно-экономической деятельности предприятия

1.7 Анализ структуры ремонтно-обслуживающей базы

1.8 Характеристика подвижного состава

2. Специальная часть

2.1 Расчет годовых трудозатрат на ТО и Р транспортных, технологических машин и оборудования

2.1.1 Распределение трудозатрат по объектам ремонтно-обслуживающей базы

2.1.2 Расчет коэффициента технической готовности

2.2 Обоснование выбора метода ТО и диагностирования

2.2.1Определение трудоёмкости по видам обслуживания, приходящегося на 1 рабочий день

2.2.2 Определение количества постов iго вида обслуживания

2.3 Расчет численности и профессионального состава ремонтно -обслуживающего персонала

2.3.1 Расчет общего числа рабочих на участках

2.3.2 Расчет числа рабочих на РММ и ПТО

2.3.3 Расчет числа рабочих по специальностям

2.5 Расчет количества постов для ТО и Р

2.6 Расчет площади производственного корпуса ПТО

2.6.1 Компоновка производственного корпуса

2.7 Подбор и расчет технологического оборудования

3. Технологическая часть

3.1 Разработка годового графика загрузки предприятия

4. Конструкторская часть

4.1 Организация работы в зоне диагностирования

4.2 Обоснование конструкторской части

4.3 Конструирование вискозиметра

4.4 Конструирование приспособления для проверки натяжения ремней

4.5 Технологические расчеты приспособления для проверки натяжения ремней

4.6 Технологические расчеты вискозиметра

5 Безопасность жизнедеятельности на производстве

5.1 Анализ состояния безопасности жизнедеятельности на предприятия

5.2 Разработка мероприятий по улучшению охраны труда

6 Безопасность жизнедеятельности в чрезвычайных условиях

7 Охрана окружающей среды

7.1 Охрана окружающей среды в современных условиях развития

7.2 Анализ природоохранной деятельности предприятия и рекомендации

7.3 Экологическая экспертиза

8 Экономическая эффективность проекта

Заключение

Список использованной литературы

Приложение А