Содержание

1. Введение

2. Технико-экономическое обоснование проекта

3. Специальная часть

3.1 Определение нормативных данных по межремонтным наработкам

3.2 Расчет годовых трудозатрат на ТО и Р транспортных, технологических машин и оборудования

3.3 Распределение объемов работ между объектами ремонтно-обслуживающей базы

3.4 Расчет численности и профессионального состава ремонтно-обслуживающего персонала

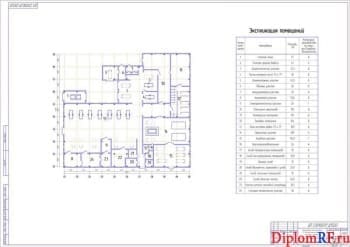

3.5 Реконструкция ремонтной мастерской СПК «Мезенское»

3.5.1 Определение задач и целей реконструкции

3.5.2 Реконструкция ремонтной мастерской

3.5.3 Расчет производственной площади реконструируемой ремонтной мастерской

4 Технологическая часть

5 Конструктивная часть

5.1 Описание конструкции

5.2 Кинематический и силовой расчет

5.3 Расчет клиноременной передачи

5.4 Расчет геометрических параметров клиноременной передачи

5.5 Силовой и кинематический расчет

5.6 Проверочный расчет ремня на прочность

5.7 Расчет и выбор шпонок

5.8 Расчет сварного соединения штанги

6. Безопасность жизнедеятельности на производстве

6.1 Анализ производственного травматизма

6.2 Разработка мероприятий по улучшению безопасных условий труда на предприятии

6.3 Разработка инструкции по технике безопасности

7 Безопасность жизнедеятельности в чрезвычайных ситуациях

8 Охрана окружающей среды

8.1 Охрана окружающей среды в современных условиях развития

8.2 Анализ природоохранной деятельности и рекомендации предприятию по охране природы

8.3 Экологическая экспертиза внедряемой разработки

9. Расчет экономической эффективности проекта

10. Заключение

Список использованной литературы

Приложение А Свод законодательных документов по охране окружающей среды

Состав чертежей

- Технико-экономическое обоснование (ф.А1)

- Структура ремонтно-обслуживающей базы РОБ (ф.А1)

- Генеральный план (ф.А1)

- План РММ до реконструкции (ф.А1)

- План ремонтно-механической мастерской после реконструкции (ф.А1)

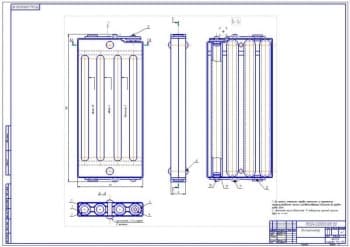

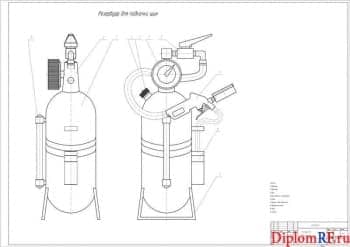

- Общий вид подъемника пантографного типа (ф.2хА1)

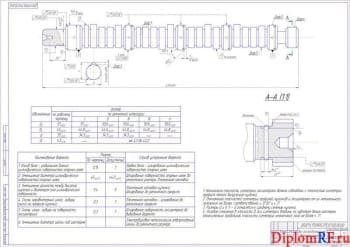

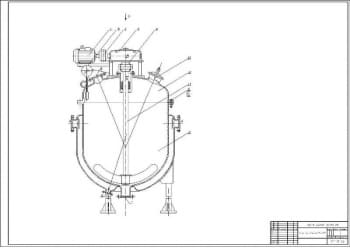

- Сборочный чертеж рамы подъемника (ф.А1)

- Чертежи деталей конструкции (ф.А1)

- Технологическая карта (ф.А1)

- Показатели экономической эффективности проекта (ф.А1)

Описание

В дипломной работе произведен анализ производственной деятельности СПК «Мезенское». Предприятие осуществляет производство и реализацию сельскохозяйственной продукции. В связи с этим обладает разнообразным и большим парком машин.

Предложен план реконструкции ремонтной мастерской с целью оптимизации работ для качественного обслуживания автотракторного парка предприятия. Рассчитаны годовые объёмы ремонтных и обслуживающих работ, размещение предлагаемых участков, технологическое оборудование, производственные площади, необходимиое количество рабочих

В процессе изучения действия ремонтно-обслуживающих механизмах на предприятии были выявлены некоторые недостатки, связанные с организацией ТО и ремонта и техническим оснащением ремонтной мастерской. В связи с этим проведено обоснование годовых объемов ремонтно-обслуживающих работ, рассчитан штат, произведен расчет и подбор технологической оснастки и предложена планировка производственных участков. Проведен анализ и предложены мероприятия по вопросам обеспечения безопасности труда на производстве, охраны окружающей среды.

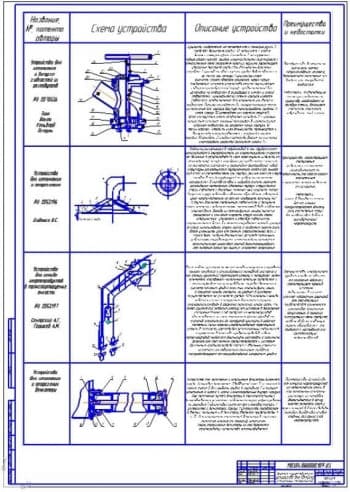

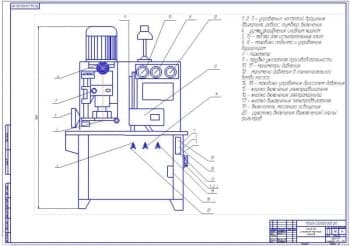

Представлен проект подъемника с электромеханическим приводом, предназначенного для замены агрегатов и узлов трансмиссии, ходовой части, а также агрегатов специального оборудования машин.

В конструкторской части дипломного проекта предложен инженерный проект подъемника передвижного с электромеханическим приводом, предназначенного для замены агрегатов и узлов трансмиссии, ходовой части, а также агрегатов специального оборудования машин. Предлагаемая конструкторская разработка имеет обширный перечень достоинств:

- - возможность изготовления силами ремонтной мастерской;

- - универсальность устройства;

- - простота обслуживания и эксплуатации;

- -снижение трудоемкости работ, повышение производительности обслуживаний, проводимых персоналом.

В дипломном проекте произведён анализ положения с обеспечением безопасности жизнедеятельности на предприятии, даны рекомендации. Рассмотрены вопросы охраны окружающей среды, произведена экологическая оценка предлагаемой конструкторской разработки.

Рассчитан экономический эффект от внедрения предлагаемого устройства в ремонтное производство.