Пояснительная записка (в программе Word) 118 с., 9 рис., 38 табл., 32 источника

Чертежи (в программе Компас) 10 листов

Спецификация полный пакет

Описание

В дипломной работе произведён анализ производственной деятельности ГУП СО «Уралагроснабкомплект». Предприятие обладает хорошей ремонтной базой с квалифицированным персоналом, способной качественно выполнять предпродажную подготовку и обслуживание в гарантийный период, а также осуществлять заявки по ремонту и обслуживанию техники.

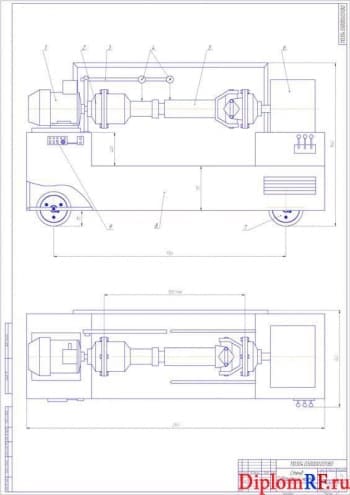

В результате аналитического обзора технологической оснащенности предприятия, предложен проект модернизации стенда для обкатки двигателей после ремонта, за счёт разработки подвижной рамы стенда. В результате реализации проекта базовый вариант стенда обеспечивается рядом положительных инновационных решений, заключаемых в следующем: в возможности обкатки на стенде большого числа марок двигателей (не только тракторных, по изначальному предназначению стенда, но и грузовых, и, при необходимости, легковых автомобилей); в сокращении общего времени обкатки двигателя, за счёт уменьшения подготовительно – заключительных работ по установке двигателя на стенде; а также в понижении уровня ручного труда в цехе и расширении сферы применения стенда.

В четвертой главе освещены вопросы организации охраны труда, сделаны соответствующие расчёты. Предложены мероприятия по улучшению условий работы и охраны труда, составлена инструкция по технике безопасности.

В шестой главе выполнен анализ природоохранной деятельности предприятия и произведена экологическая экспертиза разработанного стенда. Произведен анализ экологического вреда, наносимого предлагаемой конструкцией, предложены меры по обеспечению благоприятного состояния окружающей среды.

Также приведено технико-экономическое обоснование конструктивной части проекта. По результатам расчетов видно, что проектируемый вариант предпочтительней исходного по показателю себестоимости. Вследствие этого, срок окупаемости капитальных дополнительных вложений составит 0,88 года. Исходя из вышесказанного видно, что экономическая эффективность проектируемого изделия выше экономической эффективности базового стенда, следовательно, внедрение его в производство будет целесообразно.

Состав чертежей

- Технико-экономическое обоснование проекта А1

- График загрузки мастерской А1

- Сетевой график текущего ремонта А1

- Производственная планировка обкаточного цеха А1

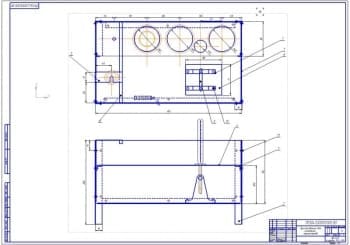

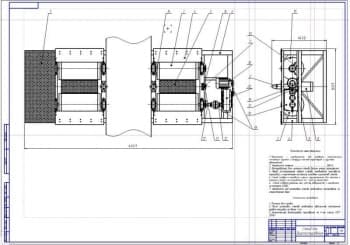

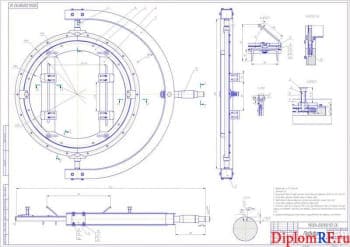

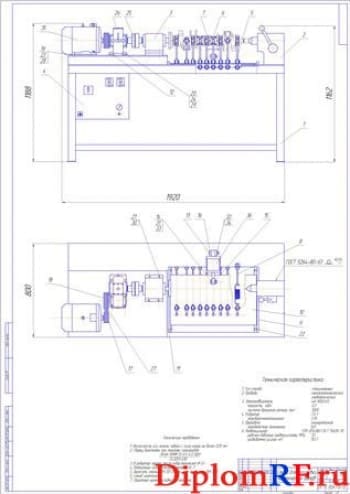

- Общий вид обкаточно-тормозного стенда А1

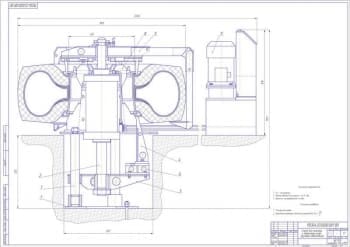

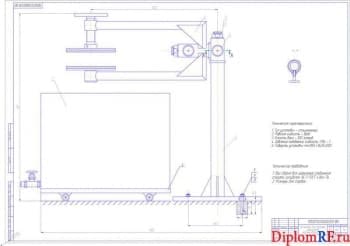

- Колонна стенда сборочный чертеж А1

- Принципиальные схемы стенда А1

- Рабочие чертежи деталей А1

- Технологическая карта режимов и параметров процесса обкатки двигателя А1

- Показатели экономической эффективности проекта А1

Содержание

Введение

1 Технико-экономическое обоснование

1.1 Характеристика предприятия

1.2 Анализ технико-экономических показателей ГУП СО «Уралагроснабкомплект»

1.3 Общая характеристика ремонтно-обслуживающей базы (РОБ)

1.4 Рекомендуемые мероприятия по улучшению деятельности предприятия

2 Проект организации ремонта автомобильного парка

2.1 Расчёт количества ремонтов и ТО для автомобилей

2.2 Корректировка периодичности ТО и текущего ремонта автомобилей

2.3 Расчет количества обслуживаний автомобилей

2.4 Расчет трудоемкости работ по обслуживанию и ремонту автомобилей

2.5 Расчет годовых объемов работ по ТО, диагностированию и ТР автомобилей

2.6 Определение численности работников специализированных служб

2.7 Расчет ритма и такта обслуживания и ремонта автомобильного парка

2.8 Разработка сетевой модели производственного процесса текущего ремонта автомобиля КамАЗ

2.9 Выбор направления конструкторской разработки

2.9.1 Определение годовой производственной программы цеха обкатки

2.9.2 Организация работ в цехе обкатки двигателей

3 Разработка стенда для обкатки двигателей

3.1 Обзор существующих конструкций стендов обкатки двигателей

3.2 Объект конструирования

3.3 Цель создания конструкции

3.4 Описание конструкции

3.5 Устройство и работа конструкции

3.6 Возможные неисправности и методы их устранения

3.7 Техническое обслуживание

3.8 Порядок установки. Монтаж

3.9 Технические данные

3.10 Расчёт гидропривода

3.10.1 Выбор рабочей жидкости

3.10.2 Определение диаметра гидроцилиндра

3.10.3 Определение диаметра штока

3.10.4 Расчёт трубопроводов

3.11 Прочностной расчет элементов рамы стенда

3.11.1 Проверка прочности болтов колонны на срез

3.11.2 Проверка прочности штоков гидроцилиндров на изгиб

4 Безопасность жизнедеятельности на производстве

4.1 Введение

4.2 Анализ состояния охраны труда предприятия ГУП СО «Уралагроснабкомплект»

4.3 Мероприятия по улучшению условий и безопасности труда

4.3.1 Расчёт освещения обкаточного цеха

4.3.2 Расчет общеобменной механический вентиляции обкаточного цеха

4.4 Инструкция по технике безопасности при работе на обкаточно-тормозном стенде

5 Безопасность жизнедеятельности в чрезвычайных ситуациях

6 Охрана окружающей среды

6.1 Охрана природы в современных условиях развития народного хозяйства

6.2 Анализ природоохранной деятельности предприятия и рекомендации

6.3 Экологическая экспертиза внедряемой разработки

7 Экономическая эффективность проекта

Заключение

Список использованной литературы

Обзор дипломной работы:

В дипломном проекте произведён анализ производственной деятельности ГУП СО «Уралагроснабкомплект». Предприятие обладает хорошей ремонтной базой с квалифицированным персоналом, способной качественно выполнять предпродажную подготовку и обслуживание в гарантийный период, а также осуществлять заявки по ремонту и обслуживанию техники.

В результате аналитического обзора технологической оснащенности предприятия, предложен проект модернизации стенда для обкатки двигателей после ремонта, за счёт разработки подвижной рамы стенда. В результате реализации проекта базовый вариант стенда обеспечивается рядом положительных инновационных решений, заключаемых в следующем: в возможности обкатки на стенде большого числа марок двигателей (не только тракторных, по изначальному предназначению стенда, но и грузовых, и, при необходимости, легковых автомобилей); в сокращении общего времени обкатки двигателя, за счёт уменьшения подготовительно – заключительных работ по установке двигателя на стенде; а также в понижении уровня ручного труда в цехе и расширении сферы применения стенда.

В четвертой главе освещены вопросы организации охраны труда, сделаны соответствующие расчёты. Предложены мероприятия по улучшению условий работы и охраны труда, составлена инструкция по технике безопасности.

В шестой главе выполнен анализ природоохранной деятельности предприятия и произведена экологическая экспертиза разработанного стенда. Произведен анализ экологического вреда, наносимого предлагаемой конструкцией, предложены меры по обеспечению благоприятного состояния окружающей среды.

Также приведено технико-экономическое обоснование конструктивной части проекта. По результатам расчетов видно, что проектируемый вариант предпочтительней исходного по показателю себестоимости. Вследствие этого, срок окупаемости капитальных дополнительных вложений составит 0,88 года. Исходя из вышесказанного видно, что экономическая эффективность проектируемого изделия выше экономической эффективности базового стенда, следовательно, внедрение его в производство будет целесообразно.

2 Проект организации ремонта автомобильного парка

Для обеспечения работоспособности автомобилей требуются специализированные службы по проведению технического обслуживания (ТО) и текущего ремонта (ТР), имеющие соответствующую производственную базу. Для организации на предприятии работы специализированных служб по обеспечению работоспособности автопарка необходимо: откорректировать периодичность и трудоемкость ремонтно–обслуживающих воздействий, рассчитать их количество, определить общую трудоемкость работ по обслуживанию автомобилей, определить виды работ, технологию ремонтно-обслуживающих операций, рассчитать количество специалистов соответствующей квалификации; разработать графики проведения и учета ремонтно-обслуживающих воздействий, выбрать требуемое технологическое оборудование.[8, 9]

Основные этапы технологии организации производства ТО и ТР:

- Выбор и обоснование исходных данных для расчета производственной программы.

- Расчет программы объемов и численности производственного персонала, выбор и обоснование метода организации ТО и ТР.

- Расчет числа постов и линий ТО и ТР автомобилей.

- Выбор оборудования и установка его на постах ТО и ТР.

- Расчет производственных площадей.

2.1 Расчёт количества ремонтов и ТО для автомобилей

Для определения производственной программы обеспечения работо-способности автомобилей данного предприятия нужно знать количественный состав автопарка, показатели его использования, нормативы периодичности и трудоемкости проведения ремонтно-обслуживающих воздействий.

Перед расчетом производственной программы следует рассчитать нормы пробега автомобилей до капитального ремонта (КР) в конкретных условиях эксплуатации, которые рассчитываются исходя из норм пробега базового автомобиля [2]. Дорожные условия эксплуатации - 3 категории. [2]

2.2 Корректировка периодичности технического обслуживания и текущего ремонта автомобилей

Для конкретных условий эксплуатации подвижного состава предприятия величину периодичности ремонтно-обслуживающих воздействий (РОВ) определяют по формулам:

где LTO-1 , LTO-2 , LKP - нормы пробега автомобилей до ТО-1, ТО-2 ,КР в данных условиях эксплуатации, км;

Lн TO-1 , Lн TO-2 , Lн KP - норма пробега базового автомобиля доТО-1 , ТО-2, КР, км;

К1 , К2 , К3 - корректирующие коэффициенты, учитывающие категорию условий эксплуатации, модификацию автопарка и организацию его работ, природно-климатические условия соответственно.[3]

Используя формулы 2.1-2.3 рассчитаем пробег автомобилей до ТО и ТР:

Учитывая различную интенсивность использования автомобилей в течение года, целесообразно периодичности ремонтно-обслуживающих воздействий для конкретного автопарка определять через количество отработанных смен. При практической организации работы специализированных служб это упрощает способ определения времени постановки на ТО.[2]

Периодичность проведения ТО-1 , ТО-2 , КР в рабочих сменах определяют по формулам:

2.6 Определение численности работников специализированных служб

С помощью данных таблицы 2.6 определяется требуемое количество обслуживающего персонала и его состав.[2]

Численность производственных рабочих определяется по формуле:

Рсп = Тг / Фд , (2.25 )

где, Фд - действительный годовой фонд времени рабочего, ч; Фд = 1750 ч.

Рсп = 9960,69 / 1750 ≈ 6 чел.

Число вспомогательных рабочих принимается в среднем 14–15% от количества производственных рабочих:

Рвсп = 0,15 ∙ Рсп , (2.26)

Рвсп = 0,15 ∙ 6 ≈ 1 чел.

Число инженерно - технических рабочих принимается 13 – 15% от количества производственных рабочих:

Ритр = 0,14 ∙ Рсп , (2.27)

Ритр = 0,14 ∙ 6 ≈ 1 чел.

Число младшего обслуживающего персонала принимается 2 – 3% от количества производственных рабочих:

Рмоп = 0,03 ∙ Рсп , (2.28)

Рмоп = 0,03 ∙ 6 ≈ 1 чел.

Число диагностов рассчитывается по формуле

Рд = ∑ТдТО / Фд , (2.29)

Рд = ( 362,1 + 297,6 ) / 1750 ≈ 1 чел.

2.7 Расчет ритма и такта обслуживания и ремонта автомобильного парка

Для расчета ритма производства и такта поста необходимо определить суточную производственную программу, т.е. количество ТО-1 в смену для данной группы автомобилей.[11]

Определяем суточную производственную программу, шт.

Ритм производства Ri – это время, приходящиеся в среднем на выпуск одного автомобиля из данного вида ТО, или интервал времени между выпуском двух последовательно обслуженных автомобилей из данной зоны.[5]

Определяем ритм производства, мин.

где Тсм – продолжительность смены, ч;

псм – количество смен, шт.;

γ – коэффициент, учитывающий неравномерность поступления автомобилей на пост ТО-1, принимаем γ=1,25.

Такт поста - представляет собой среднее время занятости поста по данной группе автомобилей, оно складывается из времени простоя автомобиля под обслуживанием на данном посту и времени, связанного с установкой автомобиля на пост, вывешиванием его на подъемнике и т.д.[2]

где tТО-1 – трудоемкость одного обслуживания, выполняемого на посту, чел.-ч.;

Рп – число рабочих, одновременно работающих на посту, чел;

tп – время, затрачиваемое на передвижение автомобиля при установке его на пост и съезд с поста, мин. Принимаем 5 мин.

Определяем средневзвешенную трудоемкость одного обслуживания ТО-1, чел.-ч.[4]

Число работающих на одном посту принимаем 2 человека.

2.8 Разработка сетевой модели производственного процесса текущего ремонта автомобиля КамАЗ

Цель разработки сетевой модели – оптимальная организация производственного процесса текущего ремонта машин.[13]

Критериями оптимизации производственного процесса могут быть:

а) минимальное время выполнения работ;

б) минимальная стоимость выполнения работ;

в) максимальная экономия ресурсов;

г) выполнение работ в директивный срок и др.

Основные задачи сетевого моделирования производственного процесса:

а) обеспечить директивную длительность производственного цикла;

б) определить оптимальное количество рабочих для выполнения работ по текущему ремонту машины, агрегата;

в) выявить перечень наиболее важных работ, которые определяют длительность производственного цикла;

г) обеспечить равномерную загрузку исполнителей работ.

Основными элементами сетевого графика являются работа и событие.

Работа – это любые процессы, действия, приводящие к достижению определенных результатов. Например: «разработка технологии», «ремонт ТКР», «восстановление деталей». В некоторых случаях работой может считаться прослеживание изготовленных некомплектных элементов конструкции при сборке, ожидание поставок по кооперации и т.д. Во всех случаях работа – это процесс, происходящий во времени.

Работу на графике показывают без масштабной либо масштабной стрелкой. У без масштабной стрелки ее длина не несет смысловой нагрузки. Длина масштабной стрелки отражает продолжительность работы.

Кроме работ действительных, т.е. требующих затрат времени, в сетевых моделях выделяют фиктивные работы.

Фиктивные работа – это связь между какими – либо событиями, не требующая затрат времени вообще или требующая минимальных затрат времени, не отражаемых в сетевой модели. К ним можно отнести доставку отремонтированного агрегата на рабочее место общей сборки машины и д.р. Фиктивные работы на графике показывают штриховой стрелкой.

Событие – это результат произведенной работы, т.е. сам факт завершения работы. Событие конкретизирует процесс моделирования, исключая возможность различного толкования итогов выполненных работ, например: «ДВС снят с машины», «Маховик установлен», «ДВС обкатан», и т.д. Каждое событие может быть отправным моментом для начала последующих работ.

Событие изображают на графике в виде окружности.

Сетевая модель представляет собой ориентированный граф без контуров, ребра которого имеют одну или несколько числовых характеристик. Ориентированным считается такой граф, на ребрах которого заданны направление и порядок прохождения вершин. [13]

Каждая работа обозначается двумя событиями: начальным и конечным. Например, для работы начальным является событие 1, конечным – событие 2.

Начальное событие – это любое промежуточное событие, непосредственно за которым начинается конкретная работа. Такое событие обозначается индексом i. Работа которая, выходит из этого события, называется выходящей. Например, для события «ДВС обкатан» выходящей работой может быть «Установка ДВС на трактор».

Конечное событие - это любое промежуточное событие, которому непосредственно предшествует данная работа, оно обозначается индексом j. Работа, которая входит в это событие, называется входящей. Например, для события «ТНВД отрегулирован» входящей работой может быть «регулировка ТНВД».

Исходное событие – это первоначальное событие в сети, не имеющее предшествующих ему событий и отражающие начало выполнения всего комплекса работ, включенных в данную модель. Например, исходное событие «трактор поступил на ТР». Исходное событие обозначается цифрой 0.

Завершающее событие – это событие, которое не имеет последующих событий и отражает конечную цель комплекса работ, включенных в данную модель. Например, «трактор принят на ОТК». Завершающее событие часто обозначают наибольшим числом в списке событий в данной модели, но для однозначности восприятия целесообразно его обозначать латинской буквой С.

Путь – любая последовательность работ в сетевой модели, в которой конечное событие одной работы совпадает с начальным событием следующей за ней работой. Путь обозначается заглавной латинской буквой L.

Выделяют следующие виды путей: [13]

а) от исходного события до завершающего события – полный путь, или просто путь;

б) от исходного до данного события – путь, предшествующей данному событию;

в) от данного события до завершающего – путь, последующей заданным событием;

г) между двумя какими либо промежуточными событиями i и j – путь между событиями;

д) критический путь Lкр – это путь между исходным и завершающим событиями имеющей наибольшую продолжительность.

Критический путь – это один из основных параметров сетевой модели и его длительность равна длительности производственного процесса.

Поздний срок наступления события – это максимальный из допустимых моментов наступления данного события, при котором возможно соблюдение директивного (или расчетного, если директивный не задан) срока наступления завершающего события. Его обозначают буквой Тп. Превышение позднего срока свершения события Тп обуславливают задержку наступления завершающего события.

Ранний срок наступления события – это минимальный срок, необходимый для выполнения всех работ, предшествующих данному событию. Его обозначают буквой Тр. Он численно равен продолжительности максимально из всех путей, ведущих к данному событию от исходного.

Ранний и поздний сроки свершения предшествующего i и последующего j событий обозначают добавлением нижнего индекса i и j соответственно: Тpi и Tpj , Тпi и Тпj .

Правило определения раннего и позднего сроков свершения для любого события сети: ранний срок и поздний срок наступления события равен длительности максимального из всех путей, проходящих через данной событие. Причем ранний срок равен продолжительности максимального из предшествующих данному событию путей Lmax (0→j), а поздний срок наступления события является разности между продолжительностями критического пути и максимального из последующих за данным событием путей Lmax (j→C).[13]

где 0 – исходное событие;

С – завершающее событие модели.

Резерв времени события – это такой промежуток времени, на который может быть отсрочено наступление этого события без нарушения сроков завершения работ в целом. Резерв времени события обозначается заглавной латинской буквой R и определяется как разность между поздним и ранним сроком наступления события по формуле:

Расчет сетевого графика и схема, а также график загрузки мастерской, представлены в чертежном материале проекта.

2.9 Выбор направления конструкторской разработки

2.9.1 Определение годовой производственной программы цеха обкатки

Трудоёмкость программы обкаточного цеха , чел-час., определяется как сумма трудоёмкостей обкатки двигателей всех марок машин и тракторов

где ТГ – годовая трудоёмкость программы;

N1, N2, N3,…N8 – количество двигателей обкатываемых в год;

t1, t2, t3,...t8 – продолжительность обкатки двигателя;

Расчёт годовой трудоёмкости цеха сводим в таблицу 2.9.

Для дальнейших расчетов необходимо уточнить количество рабочих в обкаточном цехе.

Явочное количество производственных рабочих , чел., определяют по формуле

где ФН – номинальный фонд рабочего времени рабочего;

η – коэффициент, характеризующий повышения производительности труда, η=1,07.

Номинальный фонд рабочего времени , час., определяют по формуле

Расчетом определяем количество только основного оборудования. Вспомогательное, подъемно-транспортное оборудование, технологическую и организационную оснастку выбираем из условий фактической необходимости для выполнения технологического процесса ремонта, с учетом механизации работ.

Количества основного оборудования, , ед., определяем по формуле

где ηИСП – коэффициент использования рабочих мест, ηИСП=(0,8÷0,86)=0,8;

РN – число рабочих одновременно работающих на одном оборудовании;

С - число смен работы оборудования.

Принимаем = 3 ед.

Учитывая, что на предприятии уже существует обкаточный цех с оборудования, то проектом предлагается подъёмно-транспортное оборудование и организационную оснастку оставить в прежнем составе, а технологическую оснастку частично заменить и дополнить.

- .2 Организация работ в цехе обкатки двигателей

Под организацией труда понимают совокупность мероприятий, направленных на планомерности наиболее целесообразное использование труда работников при достижении высокой производительности.

Обкаточный работает в одну смену, продолжительность рабочей смены составляет восемь часов, продолжительность рабочей недели - пять дней.

Основными видами работ, выполняемыми на агрегатном участке ремонтного предприятия, являются:

- обкатка двигателей автомобилей и тракторов;

- проведение контрольных испытаний.

Обкатка производится стационарным способом, то есть двигатели обкатываются на стендах. Совокупность этих, операций выполненных в определенной последовательности, представляет собой технологический процесс обкатки двигателей.

Работы по обкатке двигателей включают в себя установку двигателей на стенде, подключение, подготовка двигателя к обкатке, обкатка, контрольные испытания.

За каждым рабочим закрепляется рабочее место. Под организацией рабочего места понимают создание определенного комплекса организационно-технических условий, способствующих выполнению работ, предусмотренных технологическим процессом, с обеспечением их высокого качества, рационального использования рабочего времени и средств труда, а также повышению производительности труда и сохранению здоровья рабочих. Участок снабжен технологическими картами, техническими условиями на обкатку двигателей. Рабочие места оснащены необходимыми стендами, технологической оснасткой, инструментами, приспособлениями; шкафами; инструментальными тумбочками; инструментом для ухода за оборудованием, средствами освещения и вентиляции. Руководство на участке осуществляет, бригадир участка. Применяется сдельно-премиальная форма оплаты труда. Рабочему выплачивают заработную плату исходя из его квалификации и тарифных ставок.

Обкатка и испытание двигателей после ремонта

В соответствии с требованиями ГОСТ 18523-79 и 14846-81 каждый двигатель, выпускаемый из капитального ремонта, должен быть обкатан и подвергнут приемочному контролю. Кроме того ремонтные предприятия обязаны выборочно проводить кратковременные испытания отремонтированных двигатель (один двигатель каждой из основных моделей в квартал).

Требования к дизелям, поступающим на обкатку и испытание

Дизели, поступающие на обкатку и предъявляемые к приемо-сдаточным испытаниям, должны быть отремонтированы (собраны и отрегулированы) согласно действующей на предприятии технологии в соответствии с требованиями ГОСТ 18523-79 и техническими условиями на капитальный ремонт.

Дизели поступают на обкатку без вентилятора, воздухоочистителя, глушителей шума выпуска, впускной трубы, с отключенными генераторами, гидронасосами и компрессором.

Стендовая обкатка дизелей воздушного охлаждения должна проводиться с вентилятором.

Перед установкой дизеля на обкаточно-тормозной стенд необходимо проверить момент проворачивания коленчатого вала при включенном декомпрессоре (при его наличии). Момент проворачивания не должен превышать значений, указанных в технических требованиях на капитальный ремонт дизеля соответствующей модели.

Должны быть проведены и при необходимости отрегулированы в соответствии с техническими условиями у непрогретого двигателя зазоры между бойками коромысел и торцами стержней клапанов механизма газораспределения.

Перед обкаткой дизеля следует проверить и при необходимости отрегулировать угол начала подачи топлива согласно техническим условиям.

К установленному на испытательном стенде дизелю должны быть подсоединены устройства для отвода отработавших газов, трубопроводы охлаждения, смазки, питания топливом, измерительные приборы.

Масляный поддон дизеля необходимо заполнить моторным маслом м-10-Гг, (м-10-Вг) (ГОСТ 17479.1-85) или обкаточным маслом СЩ-8, СВД-11 или Сад-14 до отметки <П> масломерного щупа. В картер топливного насоса, редуктор пускового двигателя моторное масло должно быть залито до уровня контрольных пробок (отверстий).

Для горячей обкатки и испытания дизелей следует использовать летнее дизельное топливо марки Л-0,2-40 (ГОСТ 305-82).

- Обкатка дизелей:

Стендовая обкатка дизелей состоит из трех этапов; холодной, горячей на холостом ходу и горячей обкатки под нагрузкой. Во время обкатки не допускаются подтекание топлива, масла и охлаждающей жидкости; подсасывание воздуха и пропуск газов; шумы и стуки в механизмах, не свойственные нормальной работе дизеля.

Холодная обкатка

Холодная обкатка проводится методом прокручивания коленчатого вала дизеля на скоростных различных режимах электрической машиной обкаточно-тормозного стенда.

Холодная обкатка дизеля при снятых форсунках не допускается в процессе холодной обкатки работа систем смазки и охлаждения

дизеля должна удовлетворять следующим требованиям:

1 Давление масла в главной магистрали, при минимальной частоте вращения коленчатого вала должно быть не менее 0,08 МПа;

2 Температура масла и охлаждающей жидкости должна быть не менее 50°С на входе в двигатель и не более 7Б-80°С на выходе из двигателя;

3 Масло должно поступать по воем каналам подвода к поверхностям трения;

При обнаружении неисправностей обкатку дизеля необходимо прервать, определить и устранить причины ненормальной работы механизмов.

После холодной обкатки проверяют и при необходимости регулируют зазоры в клапанном механизме. Проверяют и при необходимости подтягивают гайки крепления головок цилиндров.

Горячая обкатка на холостом ходу

Пуск дизеля производят пусковым устройством или электрической машиной обкаточно-тормозного стенда.

При работе двигателя в процессе обкатки без нагрузки температура масла в поддоне и охлаждающей жидкости на выходе из системы охлаждения должна быть в пределах 70-85°С;

После обкатки на холостом ходу рекомендуется проверить и при необходимости подтянуть крепление головок блока цилиндров, соблюдая последовательность и момент затяжки, рекомендуемые техническими требованиями.

Горячая обкатка под нагрузкой

После завершения горячей обкатки на холостом ходу рычаг регулятора устанавливают в положение, соответствующее полной подаче топлива, и обкатывают дизель под нагрузкой. В процессе обкатки под нагрузкой рекомендуется поддерживать температуру охлаждающей жидкости и масла в пределах, указанных в технических требованиях (75-95°С).

После обкатки дизеля под нагрузкой следует проверить в течение 5 минут и при необходимости отрегулировать минимальную устойчивую и максимальную частоты вращения холостого хода на соответствие техническим данным.

Обнаруженные в процессе стендовой обкатки дизеля неисправности необходимо устранить.

В случае переборки дизеля для устранения неисправностей без замены основных деталей дизель должен быть подвергнут дополнительной обкатке по сокращенным режимам. В случае переборки дизеля для устранения неисправностей, сопровождаемой заменой распределительного вала, кривошипно-шатунного механизма, цилиндропоршневой группы, головки блока, не менее двух пар коренных или шатунных подшипников, обкатка дизеля должна быть повторена в полном объеме.

- Обкатка и испытание карбюраторных двигателей:

Подготовка двигателей к обкатке и испытанию

Двигатель, поступающий на обкатку, должен быть с чистой и сухой поверхностью, особенно в местах соединения сопрягаемых деталей и поверхностей. Комплектность и качество оборки должны соответствовать требованиям технических условий.

Двигатель необходимо испытывать с технологическим или серийным или воздушным фильтром, заправленным маслом. Обкатка и испытание проводятся без вентилятора.

Перед началом холодной обкатки необходимо залить в каждый цилиндр 15-20 г свежего масла М-10-В1, ввернуть свечи зажигания, проверить и при необходимости отрегулировать тепловые зазоры в клапанном механизме.

Обкатка двигателей

Холодная обкатка производится на частичных скоростных режимах с ввернутыми свечами. В противном случае произойдет выбрасывание масла и насыщение его парами окружающего воздуха.

Перед пуском стенда рекомендуется провернуть вручную коленчатый вал, чтобы убедиться в исправности двигателя и правильной его установки на стенде.

В процессе холодной обкатки с помощью стетоскопа прослушиваются шумы и стуки распределительных шестерен, шатунных и коренных подшипников, поршневых пальцев и поршней. Работа систем охлаждения и смазки двигателей ЗМЗ и ЗИЛ должна удовлетворять следующим требованиям:

1. Давление масла в системе смазки должно быть при частоте вращения коленчатого вала 500-700 мин"1 не менее 0,08 МПа;

2. Температура масла и охлаждающей жидкости должна быть не менее 8О°С на выходе из двигателя;

3. Не допускаются течи масла и охлаждающей жидкости.

При обнаружении дефектов и неисправностей обкатку двигателя необходимо приостановить и продолжить только после их устранения.

После окончания холодной обкатки должны быть проведены и при

необходимости отрегулированы зазоры в клапанном механизме.

Перед горячей обкаткой на холостом ходу карбюраторных двигателей необходимо проверить установку зажигания. После установки зажигания необходимо открыть расходный кран топливного бака и прокачать топливную систему ручным насосом.

Пуск двигателя производят электрической машиной обкаточно-тормозного стенда при включенном зажигании, сообщая коленчатому валу двигателя частоту вращения 400-500 мин"1. После пуска двигателя выводят секторы реостата и рычагом управления дросселем устанавливают минимальную для горячей обкатки на холостом ходу частоту вращения (900 мин"1). С помощью стетоскопа прослушивают шумы и стуки распределительных шестерен, поршневых пальцев, проверяют отсутствие течи масла, воды и топлива, пропуска воздуха и отработавших газов в местах соединений.

Работа двигателя в процессе обкатки на холостом ходу, должна удовлетворять следующим требованиям:

1 Температура воды, выходящей из двигателя, должна быть 80-90°С;

2 Температура масла в поддоне или на выходе ив двигателя не должна превышать 100 °С;

3 Давление масла в смазочной системе .должно быть не менее 0,20-0,25 МПа.

После завершения горячей обкатки на холостом ходу двигателе обкатывают под нагрузкой на 5-6 режимах.

Для установления требуемых режимов обкатки выполняют после

пуска последовательно следующие операции:

1. Рычагом управления дросселем устанавливают (при выведенных секторах реостата) требуемую частоту вращения на первой ступени.

2. Рукояткой управления секторами реостата опускают их в раствор до получения заданной нагрузки.

3. При снижении частоты вращения коленчатого вала ниже требуемой рычагом управления дросселем восстанавливают ее.

При переходе на вторую и последующие ступени обкатки нагрузку скоростной режим двигателя изменяют аналогичным образом, соответственно погружая секторы реостата и открывая дроссель рычагом управления.

В процессе обкатки под нагрузкой рекомендуется поддерживать тепловой режим функциональных систем двигателя в пределах, указанных в технологических картах.

Не являются браковочными признаками обнаруженные при обкатке:

- Потение, образование масляных пятен и отдельных капель в местах сальниковых уплотнений, падение одной капли в течение 5 мин на любых режимах работы;

- Потение без каплеобразования в местах соединений;

- Выделение масла и конденсата через отводящую трубку системы вентиляции картера (не более двух капель в минуту при частоте вращения коленчатого вала 2400-2500 мин"1);

- Выделение воды и смазки или их смеси из дренажного отверстия водяного насоса (не более одной капли в 3 мин);

При отклонении какого-либо из контролируемых параметров от нормы, двигатель немедленно останавливается для обнаружения и устранения неисправности. После этого обкатка продолжается.

Приемочный контроль

Приемочный контроль включает приемо-сдаточные испытания и контрольный осмотр двигателя.

После обкатки двигатель должен быть подвергнут приемо-сдаточным испытаниям. При проведении испытаний необходимо соблюдать режимы, установленные техническими условиями.

Приемо-сдаточные испытания включают проверку следующих параметров двигателя:

- Работу двигателя на переменном нагрузочно-скоростном режиме.

- Минимальную частоту вращения холостого хода.

3. Максимальную частоту вращения холостого хода.

3 Разработка стенда для обкатки двигателей

3.1 Обзор существующих конструкций стендов обкатки двигателей

В данном дипломном проекте предлагается усовершенствовать работы по обкатке двигателей. Работы по обкатке предлагается усовершенствованием, внедрением универсального стенда для обкатки, и предлагаются некоторые сведения.

Наибольшее применение для обкатки и испытания двигателей нашли обкаточно-тормозные стенды, которые состоят из асинхронных балансирных электрических машин трехфазного тока с фазовыми обмотками ротора, жидкостного регулирующего реостата, весового (измерительного) устройства, пусковой аппаратуры, установочных и соединительных устройств, системы измерения расхода топлива.

В настоящее время различными конструкторскими бюро и научными организациями разработан, а промышленностью выпускается целый ряд обкатывающих средств:

1.Электростенд КИ-2139А с электрической машиной АКБ-82-4 мощностью 55 кВт, с синхронным числом оборотов 1500 об/мин предназначен для обкатки и испытания автомобильных двигателей, крутящий момент которых не превышает 40 кгсм. Номинальное число оборотов машины находится в интервале 1600—3000 об/мин. Холодную обкатку двигателей на этом стенде можно выполнять при 600—1450 об/мин, а горячую—при 1600—3000 об/мин.

2. Для обкатки тракторных двигателей, номинальное число оборотов которых находится в пределах 1200—2000 в минуту, а крутящий момент не превышает 40 кгс-м, предназначен электростенд КИ-1363Б с асинхронной машиной АКБ-82-6 мощностью 40 кВт и синхронным числом оборотов 1000 об/мин. На этом стенде можно также обкатывать и испытывать автомобильные двигатели с числом оборотов не выше 2500 в минуту. Использовать его для высокооборотных двигателей нецелесообразно, так как холодную обкатку двигателей на нем можно выполнять только при числе оборотов не более 950 в минуту, тогда как на электростенде КИ-2139А холодную обкатку можно выполнять при числе оборотов до 1450 в минуту. Горячую обкатку на стенде КИ-1363Б выполняют с меньшим коэффициентом рекуперации, чем на стенде КИ-2139А.

3. Для обкатки низкооборотных тракторных двигателей КДМ-46 и КДМ-100 служит электростенд КИ-598Б с электрической машиной АКБ-92-8 мощностью 55 кВт и синхронным числом оборотов 750 в минуту. На этом стенде можно также обкатывать и испытывать на мощность двигатели других марок, крутящий момент которых не превышает 75 кгс-м, а номинальное число оборотов находится в пределах 800—1500 в минуту.

Электростенды КИ-2139А и КИ-1363Б отличаются один от другого только мощностью и числом оборотов электрических машин; габаритные размеры этих стендов одинаковы. Электростенд КИ-598Б отличается от электростенда КИ-2139А числом оборотов, габаритными размерами и величиной крутящего момента.

4.Для обкатки и испытания мощных автомобильных и тракторных двигателей (ЯЗ-204, ЯЗ-206, ЯМЗ-236, ЯМЗ-238, ЯМЗ-238НБ) служит стенд КИ-2118А с электрической машиной АКБ-92-4 мощностью 100 кВт и синхронным числом оборотов 1500 в минуту.

3.2 Объект конструирования

Дипломным проектом предлагается усовершенствовать работы по обкатке двигателей. Усовершенствование, заключается во внедрении универсального стенда для обкатки и испытания двигателей. Универсальность стенда заключается в следующем:

Возможность обкатки на стенде большого числа марок двигателей (не только тракторных, по изначальному предназначению стенда, но и грузовых, и, при необходимости, легковых автомобилей), за счёт разработки подвижной рамы стенда. Объектом конструирования в данном дипломном проекте является рама стенда.

Рама стенда для обкатки двигателей после капитального ремонта, оснащается специальными полозьями, подвижными колоннами и гидроприводом. Гидропривод позволит регулировать положение двигателя на стенде – соосность с валом электродвигателя.

3.3 Цель создания конструкции

Создание конструкции направлено на достижение технического и экономического результата. Введение в стенд – подвижных колонна с гидроприводом позволяет сократить общее время обкатки двигателя, за счёт сокращения подготовительно – заключительных работ по установке двигателя на стенде, а также понизить уровень ручного труда в цехе, расширить сферу применения стенда.

3.4 Описание конструкции

Изобретение относится к устройствам для испытания и обкатки ДВС.

Стенд обкаточно-тормозной имеет основные узлы:

двигатель-тормоз АКБ-102-4 в сборе с весовым механизмом и пультом управления,

подвижная рама с гидроприводом (проект),

водяной реостат,

приборный щиток,

бачок для топлива

и устройство для замера расхода топлива.

3.5 Устройство и работа конструкции

Подвижная рама стенда включает в себя следующие узлы:

- Продольные и поперечные полозья, связанные между собой зажимами (рисунок 3.1);

- Колонны, установленные на полозьях, имеющие возможность свободно перемещаться по ним (рисунок 3.2);

- Гидроцилиндры, корпуса которых зафиксированы в колоннах, при помощи сухарей (рисунок 3.3);

- Подставка съёмная, для фиксирования двигателей за кожух сцепления, рисунок 3.4);

- Зажимы, которые состоят из нестандартной гайки и воротка (рисунок 3.5);

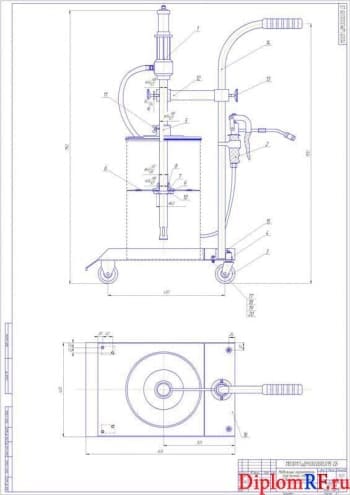

Станция управления гидроцилиндрами расположена вне стенда с левой стороны и включает в себя станцию гидропривода, электрошкаф, гидропанель и трубопроводы.

Станция гидропривода служит для подачи масла под давлением в гидроцилиндры и состоит из электродвигателя, гидронасоса, предохранительного клапана, фильтров.

Приборный щиток служит для размещения электроаппаратуры. На задней стенке щитка расположен магнитный пускатель, трансформатор, предохранитель, блоки зажимов. На боковой стенке щитка установлен автоматический выключатель.

Ввод электропроводов осуществляется через отверстия с сальниками, находящимися на дне щитка.

Пульт управления находится справа от приборного щитка.

На пульте управления размещены сигнальные лампы, кнопка “Пуск” для включения гидропривода, кнопки для включения гидроцилиндров, кнопки для отключения гидропривода и стенда.

Двигатель устанавливается на опоры стенда, фиксируется и посредством гидроцилиндров - под каждой опорой, выверяется относительно вала электродвигателя. Гидроцилиндры работают попарно, что позволяет наиболее точно установить двигатель.

Стенд устроен таким образом, что при изменении расстояния между верхними полозьями и гидроцилиндрами посредством их свободного скольжения, появляется возможность обкатки двигателей на четырёх опорах с различным расстоянием между ними. Положение гидроцилиндров и полозов фиксируется зажимами. На стенд двигатель устанавливается при помощи кран-балки.

3.6 Возможные неисправности и методы их устранения.

Возможные неисправности и методы наиболее простого их выявления и устранения приведены в таблице 3.1

3.7 Техническое обслуживание

Еженедельно проверять состояние электроаппаратуры и ее регулировку, чтобы обеспечить ее четкое срабатывание.

Не реже одного раза в год продувать всю находящуюся в приборном щитке электроаппаратуру сжатым воздухом.

Не реже одного раза в год места под болты заземления зачищать до блеска и покрывать смазкой ЦИАТИМ-201 по ГОСТ 6267-74.

3.8 Порядок установки. Монтаж.

Стенд устанавливают в здании размещения «4» по ГОСТ 15150-69 и помещения пожарной безопасности «В» согласно СНИП II-М. 2-72.

Устанавливают стенд на виброизолирующую подушку ОВ-31.

Устанавливают станцию управления с правой стороны стенда.

Подсоединяют трубопроводы и рукава к соответствующим позициям на станции управления.

Закрывают трубопроводы и рукава кожухом.

Устанавливают пульт управления на кронштейн с правой стороны стенда и закрепляют.

Подсоединяют металлорукав к станции.

Подключают стенд к питающей электросети и заземляют подсоединением заземляющего цехового контура к основанию станции управления и стенда.

Заливают в бак гидропривода веретённое масло АУ (ГОСТ 1642-50), до верхней отметки уровня масла.

Проверяют работу стенда в холостую (работу гидроцилиндров).

Проверяют наружным осмотром все соединения трубопроводов и рукавов и при необходимости подтягивают.

Настраивают предохранительный клапан на давление 14 МПа (140 кг/см).

3.9 Технические данные

Основные параметры и характеристики стенда приведены в табл. 3.2

3.10 Расчёт гидропривода

3.10.1 Выбор рабочей жидкости

Жидкость в гидроприводе предназначена для подачи энергии и для надёжной смазки его подвижных элементов.

Согласно диапазону колебания температуры окружающей среды t0С от – 30 до + 40 , дипломным проектом принимается марка рабочей жидкости:

Веретённое АУ (ГОСТ 1642-50) [15] табл. 2.1

- плотность ρ=886 –896 кг/м3;

- вязкость υ50 = 13 сСт;

- температура застывания t3 =-45;

- температура вспышки в открытом тигле tВ=163;

- диапазон температур t от –35 до + 60.

3.10.2 Определение диаметра гидроцилиндра

По усилию на штоке гидроцилиндра определяем его диаметр и основные размеры по ОСТ22-1417-79.

Диаметр гидроцилиндра , мм, определяют по формуле

где – КПД гидроцилиндра, = 0,9 – 0,97;

– усилие на штоке гидроцилиндра;

– номинальное давление в гидроприводе;

Усилие на штоке гидроцилиндра , Н, определяем по формуле

где – масса наиболее тяжёлого обкатываемого двигателя, = 1800 кг;

– ускорение свободного падения, м/с2;

Проектом принимается диаметр цилиндра, Dц = 63 мм и ход поршня,

L = 360 мм.

3.10.3 Определение диаметра штока

Диаметр штока определяют в зависимости от величины хода поршня S. Если выполняется условие S≤10D, можно принимать диаметр штока d, в зависимости от давления рабочей жидкости в системе. При Рр < (6,4... 10) МП а диаметр штока вычисляют по формуле

Дипломным проектом принимается диаметр штока ближайший больший, согласно ГОСТ 6540-68, d = 32 мм.

По полученным значениям диаметров штока и цилиндра принимается гидроцилиндр, по ОСТ22-1417-79. Основные размеры гидроцилиндра сводим в табл. 3.3

Дополнительные материалы: доклад прилагается

Проект стационарного устройства для испытания термостатов

Код: 01.01.06.03.181Чертежи (в программе Компас) 10 листов

Проект стенда для монтажа-демонтажа шин грузовых автомобилей

Код: 01.01.06.03.180Чертежи (в программе Компас) 10 листов

Пост диагностики со стендом диагностирования силовых агрегатов трансмиссии

Код: 01.01.06.03.179Чертежи (в программе Компас) 10 листов

Проект стенда для балансировки карданных валов автогрейдеров

Код: 01.01.06.03.40Чертежи (в программе Компас) 7 листов

Проект реконструкции транспортного цеха с разработкой стенда для ремонта ДВС

Код: 01.01.06.03.39Чертежи (в программе Компас) 10 листов

Проект усовершенствования технологии ремонта агрегатов системы охлаждения

Код: 01.01.06.03.38Чертежи (в программе Компас) 10 листов