Пояснительная записка (в программе Word) 87 с., 8 рис., 14 табл., 16 источника

Чертежи (в программе Компас) 18 листов

ВУЗ СТАВРОПОЛЬСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

Спецификация 3 листа

Содержание

Введение

1. Характеристика краткая рабочих условий транспорта автомобильного и показатели основные его работы

2. Оценка системы обслуживания технического автомобилей, используемой в хозяйстве

3. Планирование обслуживания технического автомобилей

4. Разработка поста обслуживания технического

5. Разработка конструкторская. Гидравлический подъемник

6. Безопасность жизнедеятельности на производстве и экологичность проекта

7. Эффективность экономическая разработок проекта

8. Выводы и предложения

Список библиографический

Состав чертежей

- Втулка А4

- Боковина А3

- Чертеж детали бобышка А4

- Шайба 2хА4

- Ось рабочий чертеж 2хА4

- Основание А3

- Кожух А3

- Чертеж детали подхват А3

- Планка направляющая А3

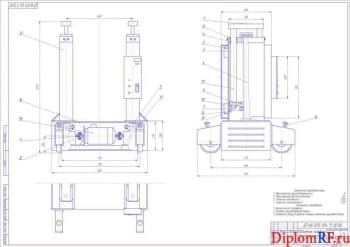

- Сборочный чертеж стрелы А1

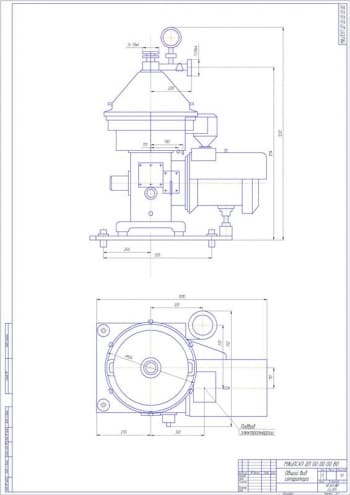

- Чертеж общегов ида подъемника гидравлического А1

- Плакат показателей эффективности экономической разработки проекта А1

- Показатели использования автопарка А1

- Чертеж план-графика ТО автомобилей 2 листа А1

- Плакат организационно-технологической карты на ТО-1 автомобиля ГАЗ-53А А1

Описание

В первом разделе пояснительной записки приведена краткая характеристика рабочих условий транспорта автомобильного и показатели основные его работы. Рассмотрен состав автопарка. Представлена эффективность использования автотранспорта на предприятии.

Во втором разделе произведена оценка системы обслуживания технического автомобилей, используемой в хозяйстве. Определены затраты денежных средств на автогараж.

В третьем разделе описано планирование технического обслуживания.

Обоснованы формы технического обслуживания. Приведены нормативы видов ТО и их корректирование. Выполнен расчет производственной программы по техническому обслуживанию, а именно определены: периодичность технического обслуживания; количество технических обслуживаний на один автомобиль за цикл; годовое количество технических обслуживаний; годовой объем работ по техническому обслуживанию. Составлен годовой план график проведения ТО. Произведен расчет численности производственных рабочих. Рассмотрено влияние условий эксплуатации на техническое состояние автомобилей, а также влияние качества технического обслуживания и эксплуатационных материалов. Приведена организация ежедневного технического обслуживания, организация первого и второго технических обслуживаний, организация текущего ремонта автомобилей. Дано описание особенностей сезонного технического обслуживания автомобилей. Проведена разработка организационно-технологической карты на проведение ТО-1 автомобиля ГАЗ – 53А.

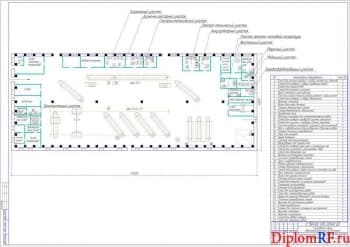

В разделе разработка поста обслуживания технического рассчитана производственная площадь поста. Рассмотрена организация работ на посту ТО и диагностирования. Приведена предлагаемая схема организации ТО и диагностики. Даны рекомендации по охране труда при выполнении операций ТО и диагностики.

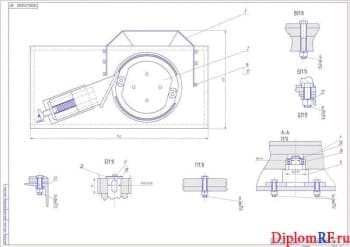

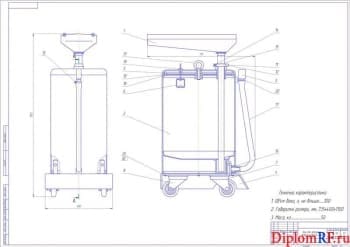

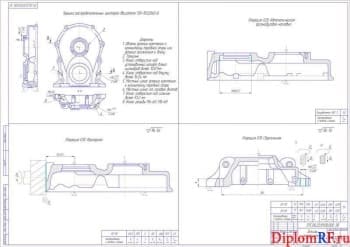

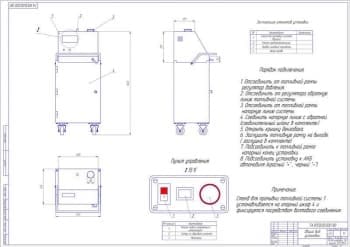

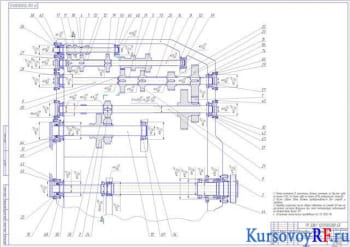

В пятом разделе представлена разработка конструкторская, а конкретнее гидравлический подъемник. Приведена схема подъемника гидравлического для проведения ТО автомобилей. Выполнен расчет конструкции, а именно кинематический расчет конструкции и прочностной расчет шейки подхвата. Проведена проверка оси на прочность и проверка оси на срез. Дана технико-экономическая оценка конструкторской разработки. Произведено знакомство с инструкция по технике безопасности при работе с подъемником гидравлическим при техническом обслуживании автомобилей.

В разделе безопасность жизнедеятельности на производстве и экологичность проекта. Рассчитаны: отопление, искусственное освещение и искусственная вентиляция. Описаны индивидуальные защитные средства, условия санитарно-бытовые, средства противопожарные, грозозащита и экологичность проекта.

В седьмом разделе произведен расчет эффективности экономической.

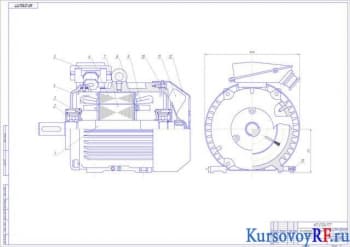

В части графической представлены следующие чертежи: подъемника гидравлического, показателей эффективности экономической разработки проекта, показатели использования автопарка, план-графика обслуживания технического автомобилей , организационно-технологической карты на ТО-1 автомобиля ГАЗ-53А, план-графика обслуживания технического автомобилей, стрелы, а также деталей: втулка, боковина, бобышка, шайба, основание, ось, кожух, подхват, планка направляющая.

Дополнительные материалы: доклад – 4 листа в программе Word.

Проект автотранспортного предприятия на 58 АТС с расчетом автомобиля МАЗ-551603

Код: 01.01.06.01.34Чертежи (в программе Компас) 8 листов

Реконструкции корпуса гаража с разработкой устройства для снятия тормозных накладок

Код: 01.01.06.01.32Чертежи (в программе Компас) 11 листов

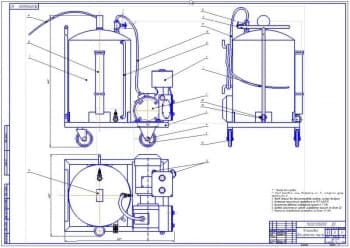

Проект устройства для сбора отработанных масле и заправки консистентных смазок

Код: 01.01.06.01.31Чертежи (в программе Компас) 10 листов

Реконструкция АТП с разработкой стенда для контроля тормозных сил автомобилей

Код: 01.01.06.01.01Чертежи (в программе Компас) 11 листов

Проектирование установки для промывки топливной системы впрыска двигателя

Код: 01.01.09.01.66Чертежи (в программе Компас) 14 листов

Стенд для забора отработанного масла из картера двигателя и агрегатов трансмиссии

Код: 01.01.09.01.68Чертежи (в программе Компас) 10 листов