Пояснительная записка (в программе Word) 131 с., 16 табл., 27 рис., 33 источника

Чертежи (в программе Компас) 10 листов

Спецификация полный комплект

Содержание

ВВЕДЕНИЕ

1 АНАЛИЗ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ОАО УРАЛЬСКИЙ ОПТИКО-МЕХАНИЧЕСКИЙ ЗАВОД

2 СОВЕРШЕНСТВОВАНИЕ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ АВТОМОБИЛЬНОГО ПАРКА В ОАО «УОМЗ»

2.1 Обоснование организации технического обслуживания грузовых автомобилей

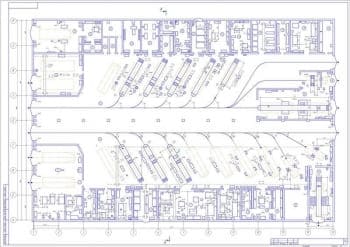

2.2 Составление годового плана-графика технического обслуживания автомобильного парка

2.3 Определение трудоемкости технического обслуживания и текущего ремонта грузовых автомобилей

2.4 Подбор и расчет необходимого количества средств для технического обслуживания и диагностики автомобилей

2.5 Расчет необходимого количества рабочих для проведения технического обслуживания автомобилей

2.6 Разработка предложений по хранению автомобилей в ОАО «УОМЗ»

2.7 Определение коэффициента технической готовности автопарка

2.8 Расчет производственной площади поста ТО-1

2.9 Расчет производственной площади поста ТО-2

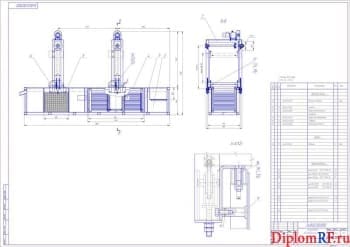

2.10 Выбор и обоснования рабочего оборудования для пункта ТО

2.12 Расчет производственной площади пункта ТО

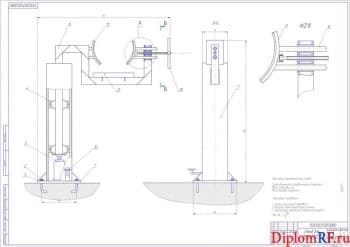

3 КОНСТРУКТОРСКАЯ ЧАСТЬ

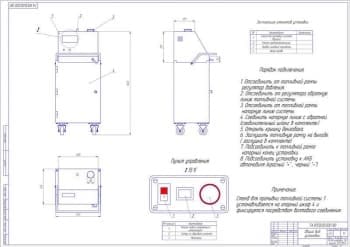

3.1 Обоснование проекта

3.2 Назначение и область применения проектируемого 3риспособления

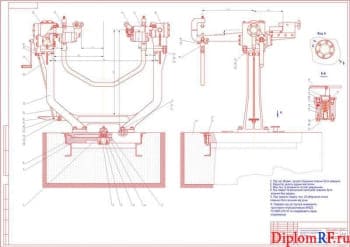

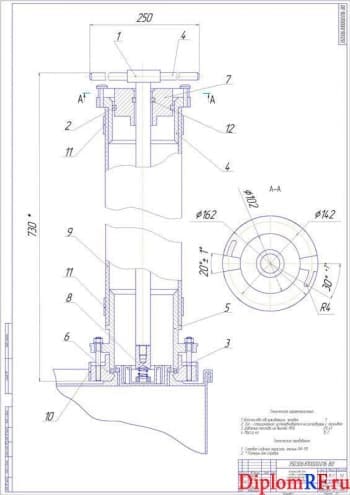

3.3 Описание и принцип работы конструкции

3.4 Краткая техническая характеристика установки

3.5 Расчетная часть

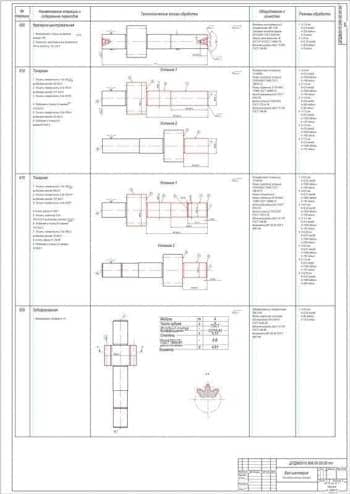

3.5.1 Проверка сечения стержней тележки

3.5.2 Проверка на срез осей колес тележки

3.5.3 Расчет сварного соединения

3.5.4 Расчет времени откачки масла из ДВС

4 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

4.1 Безопасность жизнедеятельности на производстве

4.2 Анализ состояния безопасности жизнедеятельности

4.3 Рекомендации по обеспечению безопасности жизнедеятельности

4.4 Инструкция по технике безопасности при работе с конструкцией

5 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ В ЧРЕЗВЫЧАЙНЫХ УСЛОВИЯХ

6 ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

6.1 Охрана окружающей среды в современных условиях развития

6.2 Анализ природоохранной деятельности предприятия и рекомендации

6.3 Экологическая экспертиза конструкции

7 ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ПРОЕКТА

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Дополнительные материалы: доклад к диплому, отзыв и рецензия