Пояснительная записка (в программе Word) 78 с., 6 рис., 29 табл., 18 источников

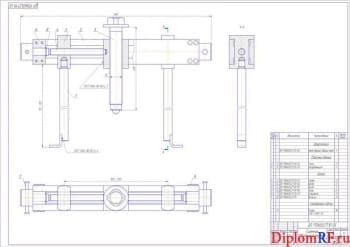

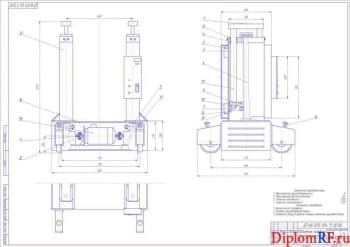

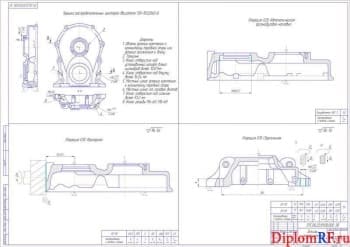

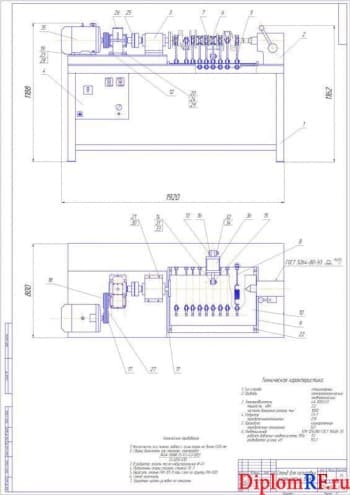

Чертежи (в программе Компас) 11 листов

Спецификация 7 листов

Содержание

Введение

1. Анализ автотранспортного предприятия МЕГАП-3

1.1. Характер и виды перевозимых грузов

1.2 Состав автотранспортного парка

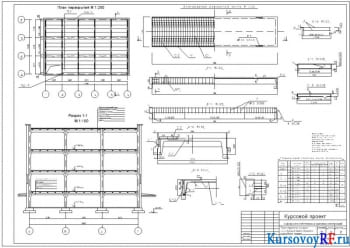

1.3 Состав автотранспортного корпуса

1.4 Характеристика существующей организации ТО и ремонта на предприятии 1.5 Оценка деятельности АТП и предлагаемые решения по реконструкции предприятия 1.6 Расчётные характеристики выбранного подвижного состава

1.6.1 Группировка подвижного состава по технологической совместимости

1.6.2 Приведение по трудоёмкости видов воздействия

1.6.3 Приведённое число автомобилей для расчёта трудоёмкости

2. Технологический расчёт

2.1. Исходные расчётные характеристики

2.2 Корректирование нормативных значений техобслуживания и текущего ремонта

2.3 Расчёт производственной программы по видам ТО

2.4 Формирование объёмов работ в производственном процессе

2.5 Число производственных рабочих по видам технического воздействия

2.6 Определение количества постов производственного процесса и поточных линий

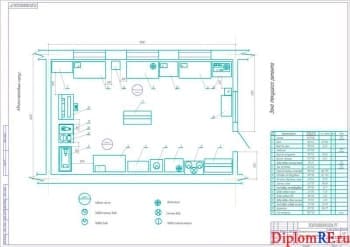

2.7 Определение требуемых площадей предприятия

2.8 Расчёт требуемого технологического оборудования

3. Организационная часть

3.1 Организация технологического процесса ТО и ТР на предприятии

3.2 Организация общей схемы производства

3.2.1 Маршрут автомобиля технически исправного

3.2.2 Маршрут запланированного на ТО – 1 автомобиля

3.2.3 Маршрут запланированного на ТО – 2 автомобиля

3.3 Организация производственных процессов

3.3.1 Организация процесса в зоне ЕО

3.3.2 Организация процесса в зоне диагностирования

3.3.3 Организация процесса ТО

3.3.3.1 Организация процесса ТО – 1

3.3.3.2 Организация процесса ТО – 2

3.3.4 Организация процесса ТР 3.4 Организация выполнения работ

3.5 Система управления производством

3.5.1 Структура технической службы АТП

3.5.2 Организация отдела управления производством

3.5.3 Организация комплекса подготовки производства

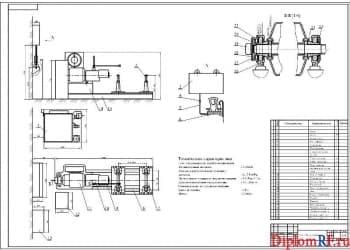

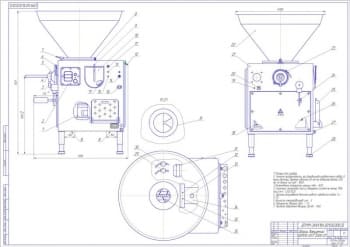

4. Разработка конструкции установки для мойки

4.1 Описание конструкции и схема работы

4.2 Эксплуатационные требования безопасности

4.3 Прочностной расчет конструкции

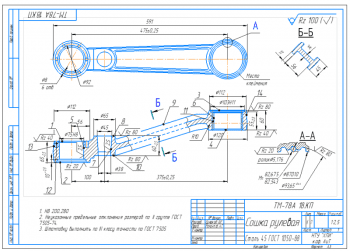

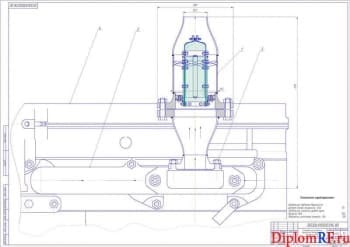

4.3.1 Прочностной расчёт штока гидроцилиндра

4.3.2 Прочностной расчет крепления гидроцилиндра

4.3.2.1 Расчет пальца на срез

4.3.2.2 Расчет пальца на изгиб

4.4 Расчет элементов гидропривода системы подъема

4.4.1 Определение внутреннего диаметра гидроцилиндра

4.4.2 Определение рабочего давления в гидроцилиндре

4.4.3 Подбор элементов гидропривода

6. Оценка экономической целесообразности проектной разработки

6.1 Исходные данные

6.2 Расчёт показателей программы перевозок для базового и проектного вариантов

6.3 Расчёт затрат

6.3.1 Капитальные вложения в подвижный состав

6.3.2 Капитальные вложения в производственно-техническую базу

6.4 Расчёт себестоимости перевозок для базового и проектного вариантов

6.4.1 Определение материальных затрат

6.4.1.1 Определение затрат на топливо

6.4.1.2 Определение затрат на смазочные и эксплуатационные материалы

6.4.1.3 Определение затрат на шины

6.4.1.4 Определение затрат на запчасти и материалы для ТО и ТР подвижного состава

6.4.1.5 Прочие материальные затраты

6.4.2 Определение затрат на оплату труда

6.4.2.1 Заработная плата водителей

6.4.2.2 Заработная плата ремонтных рабочих

6.4.2.3 Заработная плата подсобно-вспомогательных рабочих

6.4.2.4 Заработная плата ИТР

6.4.3 Отчисления на социальные нужды

6.4.4 Амортизация основных фондов

6.4.5 Прочие (накладные расходы)

6.5 Оценка экономической эффективности проектных решений

Список используемой литературы

Дополнительные материалы: приложены 7 файлов рамок для проекта в Word