Пояснительная записка (в программе Word) 98 с., 9 рис., 29 табл., 31 источника

Чертежи (в программе Компас и Автокад) 12 листов плакатов и чертежей

ВУЗ УГЛТУ

Спецификация 8 листов

Содержание

Введение

1 Обоснование проекта технико-экономическое

1.1 Описание назначения и краткой характеристики предприятия автотранспортного

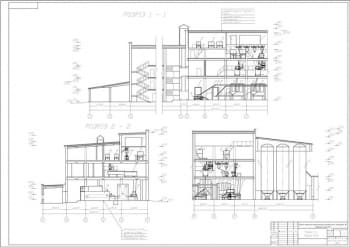

1.2 Характеристика зданий и сооружений

1.3 Структура парка состава подвижного

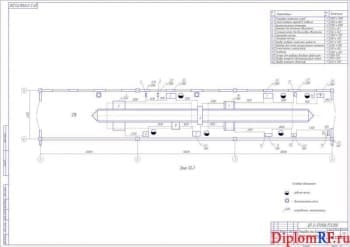

2 Часть технологическая

2.1 Данные исходные

2.2 Корректировка нормативов периодичности обслуживания технического и ремонта состава подвижного

2.3 Расчет программы производственной по обслуживанию техническому и ремонту состава подвижного

2.4 Расчет годовых объемов работ по обслуживанию техническому, диагностике и ремонту

2.5 Расчет количества рабочих и распределение их по объектам работы

2.6 Расчет численности постов и линий обслуживания технического, ремонта и диагностики

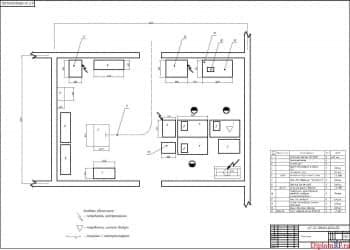

2.7 Расчет площадей помещений производственных и вспомогательных

3 Часть организационная

3.1 Система и способы организации производства обслуживания технического и ремонта состава подвижного, обоснование подобранного способа

3.2 График работы предприятия автотранспортного

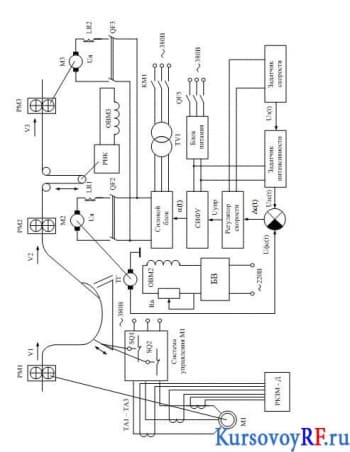

3.3 Схема функциональная и организация контроля качества

3.4 Технология выполнения работ по зонам ТО-2

3.5 Структура и функции управления производством

4 Экологичность проекта и его безопасность

4.1 Охрана труда

4.2 Охрана среды окружающей

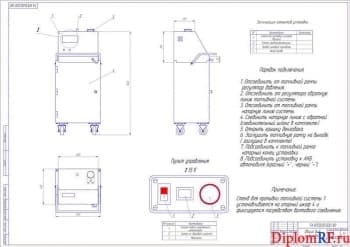

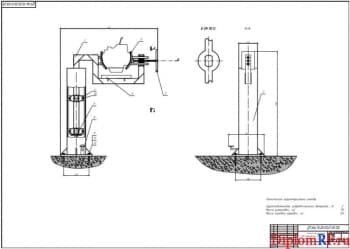

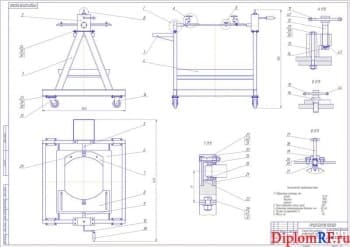

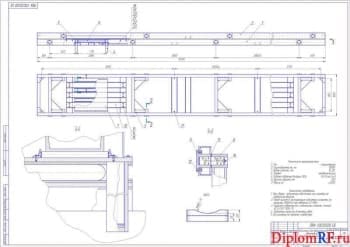

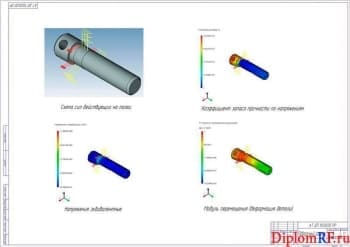

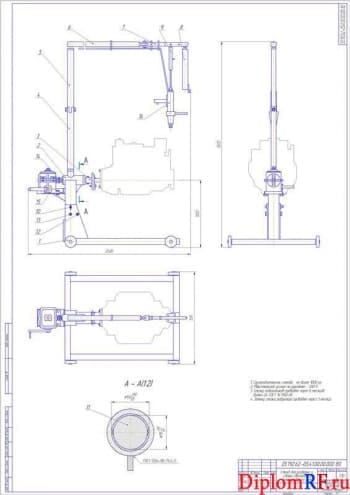

5 Разработка конструкторская

5.1 Устройство конструкции и ее действие

5.2 Проектирование станции приводной

5.3 Мероприятия, обеспечивающие безопасность работы устройства конструируемого

6 Часть экономическая

6.1 Данные исходные

6.2 Определение программы перевозок

6.3 Расчет себестоимости перевозок

6.4 Амортизация фондов основных

6.5 Определение затрат капитальных

6.6 Расчет источников финансирования затрат капитальных на проведение реконструкции

6.7 Эффективность экономическая решений проектных

Заключение

Список библиографический

Дополнительные материалы:

чертежи плана корпуса производственного – 2 листа в программе Компас, производственный комплекс ТО-2 и ТР – 1 лист в программе Компас, производственный корпус № 1 (существующий) – 1лист в программе Компас, принципиальная схема подъемника канавного – 1 лист в программе Компас, подъемник канавный модель П 263 М – 1 лист в программе Компас, канава – 1 лист в программе Компас, карта технологическая – 2 листа в программе Компас, экономическая часть – 30 листов в программе Word, охрана труда – 3 листов в программе Word.