Пояснительная записка (в программе Word) 144 с., 15 рис., 73 табл., 12 источников

Чертежи (в программе Компас) 11 листов

ВУЗ Брестский государственный технический университет

Спецификация 5 листов

Описание

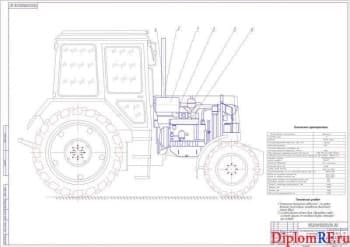

В дипломной работе рассмотрено совершенствование организации и технологии ТР на автотранспортном предприятии РУДТП “Автомобильный парк №16” г. Кобрина. Для технико-экономического обоснования исходных данных на проектирование выполнено прогнозирование грузооборота и пассажирооборота предприятия. В ходе выбора подвижного состава представлены таблицы типов грузовых автомобилей и автобусов, и процентного распределения грузооборота и пассажирооборота между ними. Выполнен расчёт требуемого количества грузовых автомобилей и автобусов. Даны характеристики выбранного подвижного состава. В результате анализа состояния производственно-технической базы названы причины и цели реконструкции АТП.

В ходе расчёта производственного процесса предприятия выполнена корректировка нормативных значений ТО и ТР. Рассчитана производственная программа АТП по техническому обслуживанию. Выполнено формирование объёмов работ в производственном процессе. Представлены таблицы распределения годовых объёмов работ по их видам. Выполнен расчёт численности производственного персонала. Рассчитано количество постов производственного процесса и поточных линий. Определено требуемое количество технологического оборудования. Рассчитаны требуемые площади под производственные участки, складские помещения, административно-бытовые помещения. Представлена схема организации технологического процесса ТО и ТР на АТП.

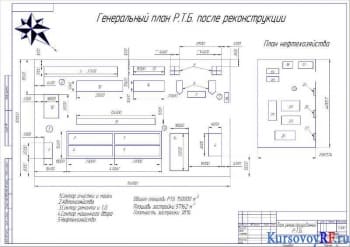

Выполнено проектирование генерального плана автотранспортного предприятия, дана его характеристика, представлен графический материал.

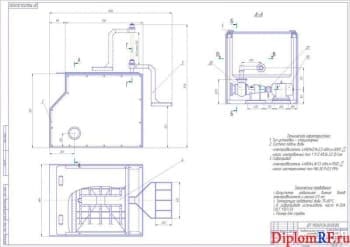

В ходе реконструкции производственного корпуса рассмотрены требования к планировке и выполнена экспликация помещений производственного корпуса. Представлены схемы производственного корпуса до и после реконструкции. Выполнена разработка линии диагностирования с описанием общих положений и технологического процесса станции диагностики. Рассчитана производительность диагностической линии.

Выполнена технико-экономическая оценка проекта автотранспортного предприятия.

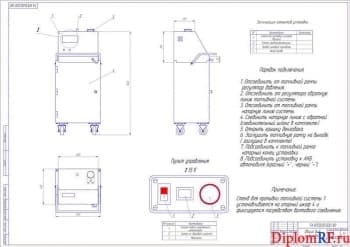

Разработан и описан технологический процесс проверки рабочей тормозной системы на стенде. Составлена технологическая карта. Рассчитан уровень механизации работ при проведении государственного технического осмотра.

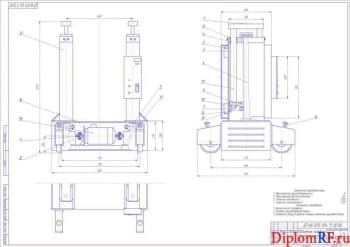

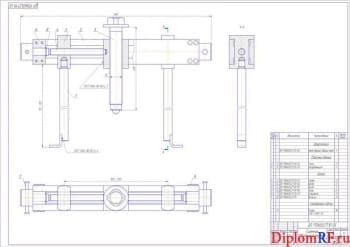

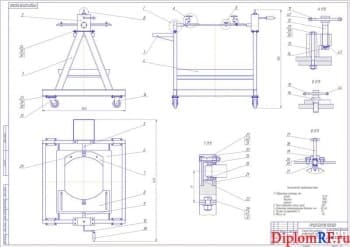

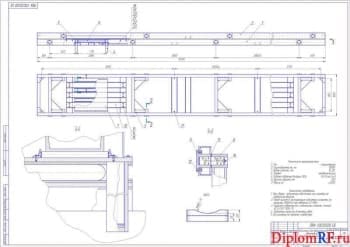

В конструкторском разделе выполнена разработка комплекта узлов тормозного стенда. Описана конструкция стенда и принцип работы. Выполнен проектный расчёт узлов тормозного стенда с определением требуемой мощности балансирного электродвигателя, требуемой частоты вращения роликов стенда, расчётом планетарной передачи. Выполнены проверочный расчёт элементов конструкции на усталость по контактным напряжениям и расчёт по напряжениям изгиба. Описан процесс эксплуатации и обслуживания проектируемого стенда.

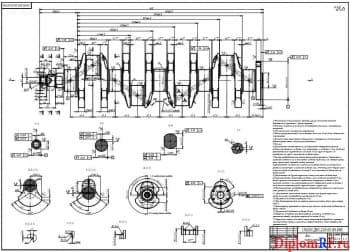

Разработан технологический процесс восстановления крышки распределительных шестерен двигателя 130-1002060-Б с рассмотрением характеристики детали, дефектов детали и возможных способов их устранения. Выполнен маршрутный технологический процесс восстановления. В графической части выполнены операционные эскизы на технологический процесс восстановления крышки.

Рассмотрены вопросы безопасности труда и сохранения экологии. Выполнен расчёт систем вентиляции и освещённости помещений, определена мощность электрической осветительной установки. Рассчитаны выбросы загрязняющих веществ в атмосферу.

Выполнена оценка эффективности разработанного технологического проекта линии диагностирования. Рассчитаны общие технико-экономические показатели реконструируемого предприятия.

Дополнительные материалы:

1. приложена ведомость объекта дипломного проектирования на 1листе в Word;

2. приложен файл видов технических воздействий на 4листах в Excel;

3. приложено заключение дипломного проекта “Реконструкция ОАО «Березовское автотранспортное предприятие” на 1листе в Word;

4. приложена аннотация дипломного проекта “Реконструкция ОАО «Березовское автотранспортное предприятие” на 1листе в Word;

5.приложен файл ТЭП ГРИЩ2.doc расчёта технико-экономических показателей на 19листах в Word;

6. приложен файл операционной карты на 3листах в Word;

7. приложена папка Диплом с примерами оформления дипломного проекта (в ней: а) папка Оформление планировки с 22файлами в jpeg; б) папка Оформление ДП с файлами кодирования, спецификаций, титульных листов, штампов, производственного корпуса.wmf; в) папка Охрана природы с примерами расчёта выбросов в атмосферу загрязняющих веществ на 24листах в Word, с постановлением Министерства природных ресурсов и охраны окружающей среды республики Беларусь на 73листах в Word; г) папка Технологические карты – 8файлов образцов карт; д) папка Экономика с данными для выполнения экономической части ДП по нормам амортизации, ставкам налогов, стоимости энергетических ресурсов на 1листе в Word; с образцом таблицы основных технико-экономических показателей проектируемого подразделения на 1листе в Word; с методическими указаниями на 25листах в Word; е) файл обоснования АТП на 8листах в Word; ж) файл обоснования СТОА на 3листах в Word; з) файл образца отзыва на 1листе в Word; и) файл образца рецензии на 1листе в Word; к) файл примера доклада на 1листе в Word; л) файл примера заданий на 5листах в Word; м) файл содержания диплома на 29листах в Word; н) файл уровня механизации на 5листах в Word);

8. приложена папка Маршрутные карты ( в ней 31файл операционных карт в Word);

9. приложен файл ТЭП.xls технико-экономических показателей на 3листах в Excel;

10.приложен файл ТЭП.doc расчёта технико-экономических показателей на 26листах в Word