Содержание

Введение

1 Обоснование проекта технико-экономическое

1.1 Характеристика предприятия

1.2 Структура парка состава подвижного

1.3 Распределение состава подвижного

1.4 Постановка проблем проектирования

2 Часть технологические

2.1 Данные исходные

2.2 Корректировка нормативов периодичности обслуживания технического и ремонта состава подвижного

2.3 Производственная программа по обслуживанию техническому и ремонту состава подвижного

2.4 Годовые объемы работ по ТО, диагностики и ремонту

2.5 Численности рабочих и распределение их по объектам работы

2.6 Количество постов и линий ТО, ремонта и диагностики

2.7 Определение площадей помещений производственных и вспомогательных

2.8 Система и способы организации производства ТО и ремонта состава подвижного, аргументация метода выбранного

2.9 График работы автогаража

2.10 Схема функциональная и организация контроля качества

2.11 Технология выполнения работ по зонам ТО-2

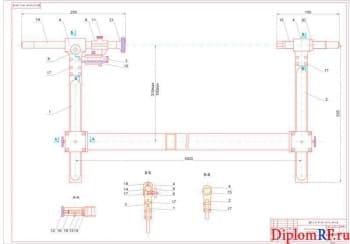

3 Часть конструкторская

3.1 Устройство для снятия накладок тормозных

3.2 Расчет станции приводной

3.2.1 Определение усилия среза

3.2.2 Подбор электродвигателя

3.2.3 Подбор редуктора червячного

3.2.4 Расчет передачи зубчатой

3.2.5 Подбор муфты

3.2.6 Расчет соединения шпоночного

3.2.7 Расчет пружины

4 Безопасность жизнедеятельности

4.1 Общие положения

4.2 Задачи основные службы охраны труда в АТП

4.3 Причины случаев несчастных и травматизма в АТП

4.4 Обучение безопасности труда

4.5 Факторы производственные опасные и вредные, действующие на работников АТП

4.6 Требования основные по охране труда при организации работ специализированных

4.7 Мероприятия по охране труда в АТП

4.8 Организация пожарной охраны предприятия

5 Безопасность экологическая

5.1 Охрана среды окружающей

5.2 Мероприятия по охране среды окружающей

5.3 Организация охраны среды окружающей на предприятии

6 Эффективность проекта технико-экономическая

6.1 Данные исходные

6.2 Программы перевозок

6.3 Себестоимость перевозок

6.4 Амортизация фондов основных

6.5 Капитальные затраты

6.6 Источники финансирования затрат капитальных на реконструкцию

6.7 Эффективность экономическая решений проектных

Заключение

Список библиографический

Приложение

Состав чертежей

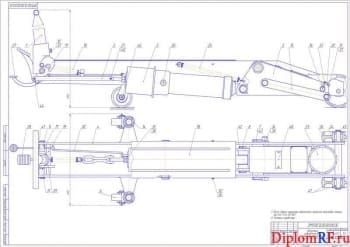

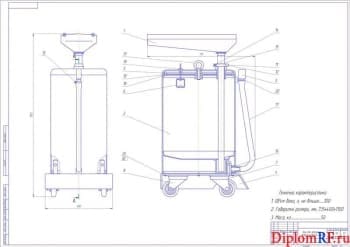

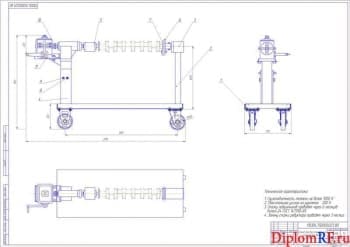

- Чертеж общего вида стенда для обрезки накладок тормозных колодок 2хА1

- Рабочие чертежи деталей: шестерня, винт, ступица опорная, зубчатое колесо А1

- Сборочный чертеж устройства нажимного А1

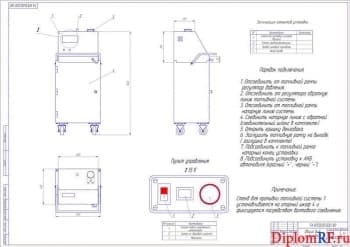

- Плакат карты технологической А1

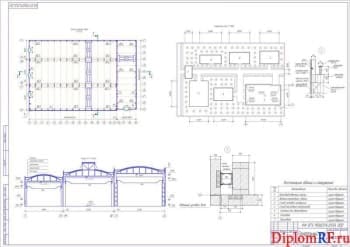

- План производственного корпуса (реконструкция, без оборудования) А2

- План корпуса ТР автомобилей грузовых существующего А2

- План корпуса производственного существующего А1

- Чертеж плана генерального А1

- Плакат показателей проекта технико-экономических А1

- Чертеж комплекса производственного существующего А1

Описание

В дипломной работе проведен анализ состояния базы производственно-технической обслуживания технического и текущего ремонта автомобилей предприятия ООО «Михайловская автоколонна» г. Михайловск. Сделан вывод о необходимости реконструкции автогаража для автомобилей различных марок.

В данном проекте разработана реконструкция автогаража для автобусов и грузовых автомобилей.

В первой части дипломного проекта приведено технико-экономическое обоснование необходимости проведения реконструкции предприятия. Дана характеристика предприятию. Рассмотрена структура парка состава подвижного. Выполнено распределение состава подвижного. Совершена постановка проблем проектирования.

В технологических расчётах выполнен расчет для трёх технологически совместимых групп автомобилей, представлена технология выполнения работ на постах ТО и ТР. Приведены данные исходные. Проведена корректировка нормативов периодичности обслуживания технического и ремонта состава подвижного. Рассчитана производственная программа по обслуживанию техническому и ремонту состава подвижного. Произведен расчет годовых объемов работ по ТО, диагностики и ремонту. Определена численность рабочих и выполнено распределение их по объектам работы. Совершен расчет количества постов и линий ТО, ремонта и диагностики.

Определены площади помещений производственных и вспомогательных. Осуществлен подбор системы и способов организации производства ТО и ремонта состава подвижного, дана аргументация метода выбранного. Составлен график работы автогаража. Рассмотрена схема функциональная и организация контроля качества. Представлена технология выполнения работ по зонам ТО-2.

В конструкторской части разработан стенд для срезания накладок тормозных колодок, что позволит повысить производительность и снизит трудоемкость ТО и ремонта автомобилей. Выполнен расчет станции приводной, а именно: определены усилия среза, подобраны электродвигатель и редуктор червячный, рассчитана передача зубчатая, подобрана муфта, определены соединение шпоночное и пружина.

В дипломном проекте разработаны мероприятия по безопасности жизнедеятельности. Данный раздел включает в себя обучение безопасности труда, рассмотрены опасные и вредные производственные факторы, действующие на работников автогаража. Приведен расчет искусственного освещения.

В разделе «экологическая безопасность» разработаны мероприятия по охране окружающей среды, представлена схема очистных сооружений.

В части графической дипломного проекта представлены следующие чертежи: стенда для обрезки накладок колодок тормозных, устройства нажимного, карты технологической, производственного корпуса (реконструкция, без оборудования), корпус ТР автомобилей грузовых существующий, корпуса производственного существующего, схемы плана генерального, показателей проекта технико-экономических, комплекса производственного существующего, деталей: шестерня, винт, ступица опорная, зубчатое колесо.