Содержание

Содержание

Введение

1 Анализ темы проекта и общая оценка производственно-хозяйственной деятельности предприятия

1.1 Характеристика предприятия

1.2 Организационно-производственная структура предприятия

1.3 Обоснование технико-экономических показателей предприятия

1.3.1 Оценка показателей применения автотранспорта

1.3.2 Определение Показателей объёмов производства, оснащение фондами и их применение

1.3.3 Определение показателей заработной платы и производительности труда

1.4 Обоснование деятельности предприятия по работам ТО и ТР

1.5 Анализ темы проекта

2 Организационно-технологическая часть

2.1 Выбор способа поддержания и обеспечения работы автобусов в условиях зоны ТО предприятия

2.2 Технологический расчёт зоны ТО-ТР предприятия

2.2.1 Корректирование нормативной периодичности капитального ремонта и технического обслуживания

2.2.2 Производственная программа по ремонту и техническому обслуживанию

2.2.2.1 Годовые пробеги единицы подвижного состава

2.2.2.2 Число технических обслуживаний

2.2.3 Необходимое число диагностических воздействий

2.3 Годовые объёмы работ по ТО, диагностированию ремонту подвижного состава

2.3.1 Корректирование нормативов трудоемкости

2.3.2 Годовые объёмы работ по ТО, диагностированию и ремонту подвижного состава

2.4 Необходимое число производственных рабочих

2.5 Определение числа постов для зоны ТО-ТР

2.6 Основное технологическое оборудование

2.7 Площади зоны технического обслуживания

2.8 Подбор способа организации технологического процесса ТО-ТР в условиях предприятия

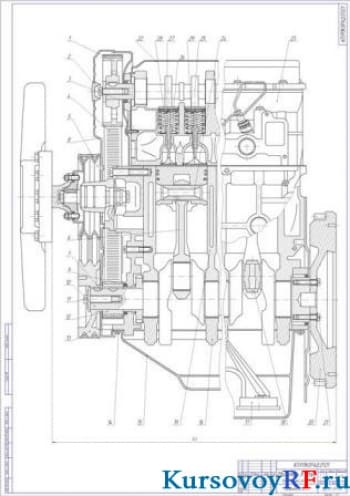

2.9 Технология текущего ремонта автобусов ПАЗ-3205

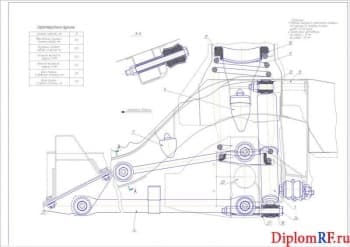

2.10 Проектирование технологической карты замены ступицы переднего колеса автобуса ПАЗ-3205

3 Конструкторская часть

3.1 Классификация оборудования для производства смазочно-заправочных операций

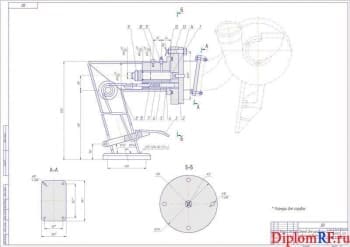

3.2 Общее описание и принципиальная схема конструкции приспособления

3.3 Прочностной и силовой расчёт приспособления

3.3.1 Возвратная пружины

4 Охрана труда и безопасность жизнедеятельности

4.1 Анализ производственных условий зоны ТО-ТР автобусов

4.2 Способы улучшения условий труда

4.2.1 Способы улучшений условий труда при ремонте автобусов

4.2.2 Освещение в зоне ТО-ТР

4.2.3 Естественное освещение

4.2.4 Искусственное освещение

4.3 Средства пожаротушения

4.4 Выбросы отработавших газов подвижного состава ЗАО «Эльф»

4.5 Охрана окружающей среды

5 Экономическая целесообразность дипломной разработки

5.1 Оплата труда промышленно – производственных рабочих участка

5.2 Стоимость основных средств

5.3 Стоимость запасных частей, материалов и покупных полуфабрикатов

5.4 Стоимость и расход всех видов энергии

5.5 Калькуляция себестоимости услуг

5.6 Определение стоимости услуг

5.7 Финансовая оценка

5.8 Расчёт инвестиций и стратегия финансирования проекта участка

5.9 Технико-экономические показатели работы участка

Выводы

Литература

Приложение

Состав чертежей

- Генеральный план таксомоторного предприятия А1

- Компоновочный план производственного корпуса А1

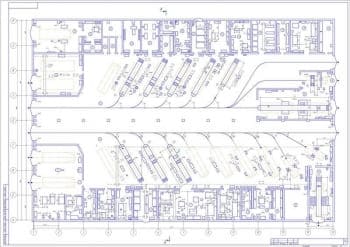

- Технологическая планировка зоны ТО-С2 А1

- Схема организации технологического процесса ТО-ТР автобусов А1

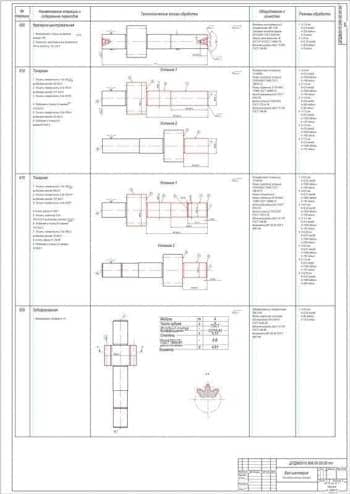

- Чертеж детали установочная втулка А2

- Рабочий чертеж детали пробка А3

- Технологическая карта замены ступицы переднего колеса автобуса ПАЗ-3205 А1

- Деталь клапан А4

- Анализ технико-экономических показателей А1

- Гайка А4

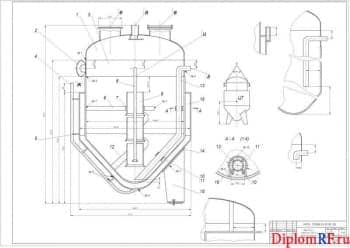

- Сборочный чертеж клапана А2

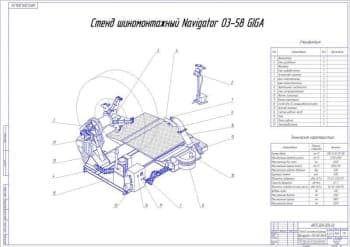

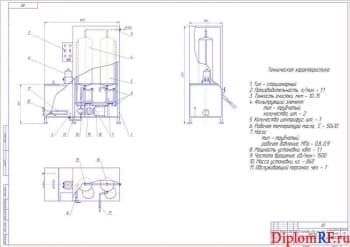

- Схема принципиальная установки для смазки узлов и агрегатов автобусов А1

- Технико-экономическая оценка принятых решений А1

Описание

В данной работе был проведен анализ темы проекта и дана общая оценка производственно-хозяйственной деятельности предприятия. На данный момент организация включает в себя автобусы следующих марок: ПАЗ, ИКАРУС, Богдан и др., основным направлением деятельности предприятия является перевозка пассажиров, а также сдача техники в аренду. Разработана схема организационно-производственной структуры предприятия. Обоснованы технико-экономические показатели предприятия. Дана оценка показателей применения автотранспорта. Определены показатели объема производства, оснащения фондами и их применения, а также показатели заработной платы и производительности труда. Обоснована деятельность предприятия по работам ТО и ТР. Представлена организационная структура службы эксплуатации, определены показатели производимых технических обслуживаний. Проведен анализ темы дипломного проекта. Составлена структура маршрутных транспортных средств.

В организационно-технологической части осуществлен выбор способа поддержания и обеспечения работы автобусов в условиях зоны ТО предприятия. Произведен технологический расчет зоны ТО-ТО. Выполнена корректировка нормативной периодичности капитального ремонта и технического обслуживания. Определены годовые объемы работ по ТО, диагностированию и ремонту подвижного состава. Найдено необходимое число производственных рабочих и число постов для зоны ТО-ТР. Рассмотрено основное технологическое оборудование. Осуществлен выбор способа организации технологического процесса ТО-ТР в условиях предприятия. Описана технология текущего ремонта автобусов ПАЗ-3205. Предложена перспективная схема управления производством на предприятии, а также разработана технологическая карта замены ступицы переднего колеса автобуса ПАЗ-3205.

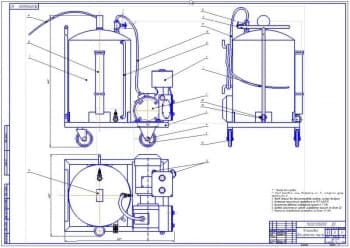

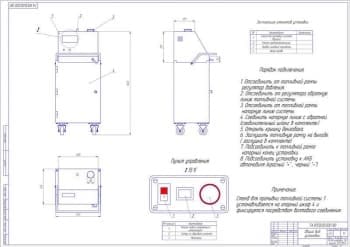

Смазочно-заправочные операции являются одним из основных видов работ, проводимых при техническом обслуживании автомобилей, и достигают 30% от общих трудозатрат на ТО-1 и 17% на ТО-2. Поэтому в дипломном проекте предлагается конструкция приспособления для нанесения консистентной смазки с регулируемым давлением подачи смазки.

В конструкторской части дипломного проекта была представлена классификация оборудования для производства смазочно-заправочных операций. Выполнено общее описание принципиальной схемы конструкции приспособления для заправки консистентной смазкой.

Приспособление содержит насос высокого давления, бункер, электропривод. Насос объединен в один блок с редуктором.

Непосредственно за насосом установлен нагнетательный обратный клапан. Также в состав установки входят: перепускной клапан рабочего давления, шланг, раздаточный пистолет и промежуточный клапан.

Устройство работает следующим образом. При закрытии раздаточного пистолета, после смазки легко пробиваемых точек смазывания, когда линия нагнетания находится под рабочим – небольшим давлением (5 МПа), на которое регулируется перепускной клапан, промежуточный клапан отключен поворотом воротка в определённую сторону. Если точка смазки не пробивается рабочим давлением, то поворотом воротка в обратную сторону промежуточный клапан включается в работу и давление на линии нагнетания поднимается до величин, перекрывающей противодавление точки смазывания. После того, как точка «пробита», поворотом воротка, клапан снова отключается и смазка в дальнейшем перепускается в бункер под давлением, обеспечиваемым клапаном.

Произведены прочностной и силовой расчеты приспособления.

Изучен вопрос охраны труда и безопасности жизнедеятельности. Проведен анализ производственных условий зоны ТО-ТР автобусов. Рассмотрены способы улучшении условий труда.

Определена экономическая целесообразность дипломной разработки. Выполнен расчет размера оплаты труда промышленно-производственных рабочих участка. Определена стоимость основных средств, запасных частей, материалов и покупных полуфабрикатов. Составлена калькуляция себестоимости услуг, дана финансовая оценка. Произведен расчет инвестиций и описана стратегия финансирования участка. Определены основные технико-экономические показатели работы зоны ТО-ТР. На осуществление проекта требуется 950700 рублей инвестиций, которые окупятся через 0,6 года. Рентабельность услуги составит 20%.

После проведения анализа технико-экономических показателей работы участка, следует признать, что проект является экономически выгодным для данного предприятия и его можно инвестировать.

В ходе дипломного проектирования были рассмотрены следующие вопросы:

- в первом разделе пояснительной записки приведён анализ производственной деятельности предприятия.

- в организационно-технологическом разделе дипломного проекта рассчитана годовая трудоёмкость работ зоны ТО и TP автобусов, рассчитано и подобрано необходимое оборудование, определено количество основных и вспомогательных рабочих;

- предложена конструкция приспособления для заправки конс правки консистенными центра ООО "инстентыми смазками;

- в разделах безопасности жизнедеятельности рассмотрены вопросы охраны труда и окружающей среды на предприятии, приведены предложения по улучшению условий труда и более эффективной охране окружающей среды;

На основании выполненной работы можно сделать вывод о экономической целесообразности проектирования зоны ТО и TP автобусов.