Пояснительная записка (в программе Word) 75 с., 23 рис., 24 табл.

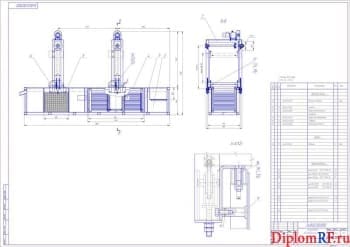

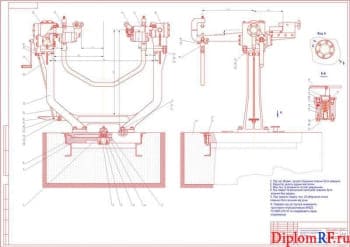

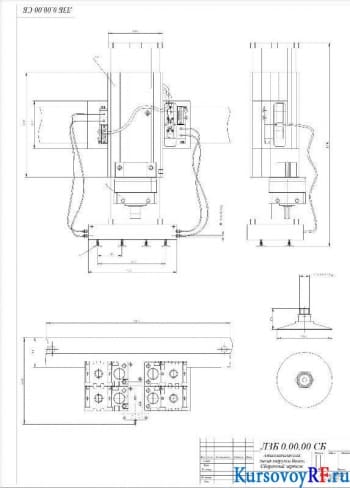

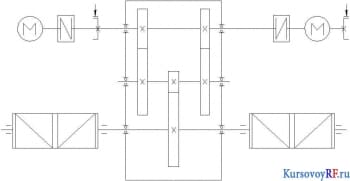

Чертежи (в программе Компас) 8 листов

Содержание

1.Общий горно-технологический раздел

1.1 Исходные данные

1.2 Подбор типа экскаватора

1.3 Эксплуатационный расчёт автотранспорта

1.4 Расчёт парка автомобилей

2.Технологический раздел

2.1Проектирование АТП

2.1.1 Корректировка нормативов периодичности техобслуживания

2.1.2 Среднецикловый пробег автомобилей

2.1.3 Корректировка кратности пробегов до техобслуживания и капремонта и среднесуточного пробега

2.1.4 Число техобслуживаний и капремонтов на один автомобиль за цикл

2.1.5 Число ТО и КР всего автопарка за год

2.1.6 Число диагностических воздействий за год

2.1.7 Расчёт суточной производственной программы по всем видам технических воздействий

2.1.8 Организация техобслуживания и диагностирования

2.2 Определение объёма работ по техобслуживанию и ремонту за год

2.2.1 Корректировка нормативов трудоёмкостей ТО и ремонта

2.2.2 Объём работ по ТО, ТР и диагностике за год

2.2.3 Объём работ по самообслуживанию АТП за год

2.2.4 Распределение годовых объёмов работ по видам и месту выполнения

2.3 Количество производственного персонала

2.4 Расчёт производственных подразделений

2.4.1 Определение производственного ритма

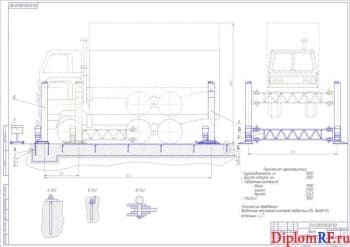

2.4.2 Число постов техобслуживания и диагностирования

2.4.3 Число постов текущего ремонта

2.4.4 Количество постов ожидания

2.4.5 Число постов КТП

2.4.6 Определение необходимого технологического оборудования

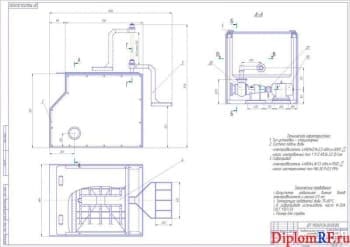

2.5 Определение площади основных и вспомогательных участков

2.5.1 Площади зон техобслуживания и ремонта

2.5.2 Площади производственных участков

2.5.3Определение площади складов

2.5.4 Расчёт административных и бытовых помещений

2.6 Определение площади хранения автомобилей

2.7 Общая площадь ГПК

2.8 Общая площадь производственного участка

2.9 Организация производства

2.9.1 Организация управления

3. Специальный раздел

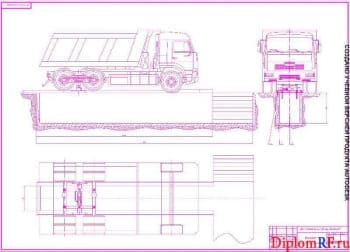

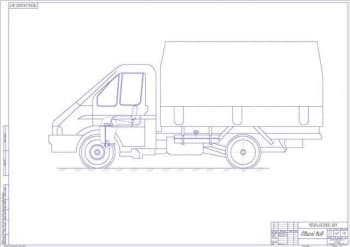

3.1 Описание проектируемого автомобиля

3.2 Расчёт характеристик проектируемого автомобиля

3.2.1 Построение внешней скоростной характеристики двигателя

3.2.2 Определение передаточных чисел главной передачи и коробки передач трансмиссии автомобиля

3.2.3 Тепловой расчёт двигателя

3.2.3.1 Процессы впуска и выпуска

3.2.3.2 Процесс сжатия

3.2.3.3 Процесс сгорания

3.2.3.4 Процесс расширения

3.2.3.5 Индикаторные показатели цикла

3.2.3.6 Эффективные показатели двигателя

3.2.3.7 Определение основных размеров двигателя

3.2.4 Построение расчётной индикаторной программы

3.2.5 Кинематический расчёт двигателя

3.2.6 Тяговая характеристика автомобиля

3.2.7 Динамическая характеристика автомобиля

3.2.8 Мощностной баланс автомобиля

3.2.9 Ускорение автомобиля

3.2.10 Угол подъёма автомобиля

3.2.11 Топливный показатель автомобиля

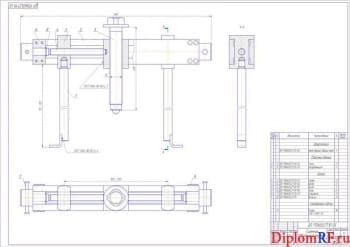

3.3 Динамический расчёт двигателя

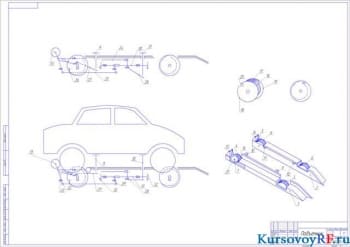

3.4 Разработка компоновочной схемы автомобиля и расчёт компоновочных параметров

3.4.1 Определение коэффициента распределения подрессоренной массы

3.4.2 Расчёт расстояния от центра тяжести до осей

3.4.2.1 Распределение нагрузок по осям

3.4.3 Определение весов подрессоренных и неподрессоренных частей, приходящихся на переднюю и заднюю подвески

3.4.4 Расчёт приведённых масс передней и задней подвесок подрессоренной части автомобиля

3.4.5 Расчёт приведённой жёсткости

3.4.6 Расчёт неподрессоренной массы автомобиля

3.5 Обоснование выбора эквивалентной расчётной схемы проектируемого автомобиля. Уравнение движения колебательной системы

3.6 Расчёт параметров плавности хода проектируемого автомобиля

3.6.1 Определение собственных частот системы

3.6.2 Расчёт вынужденных колебаний. Построение амплитудно-частотной характеристики