Пояснительная записка (в программе Word) 162 с., 32 рис., 54 табл., 15 источника, 4 приложения

Чертежи (в программе Автокад) 9 листов плакатов и чертежей

ВУЗ Московский государственный открытый университет

Содержание

Введение

1.Эксплуатационная часть

1.1. Исходные параметры для расчётов

1.2. Характеристика района перевозимых грузов

1.2.1. Описание района перевозимых грузов

1.2.2. Описание пунктов грузообразования и грузоотправления

1.2.3. Описание автомобильных дорог в районе перевозок

1.3. Построение шахматной таблицы корреспонденций и схемы грузопотоков 1.3.1.Построение шахматной таблицы корреспонденций

1.3.2. Построение схемы грузопотоков

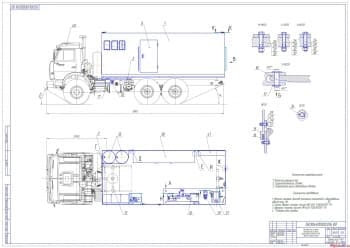

1.4. Определение типа и модели автомобилей

1.4.1.Определение типа автомобилей

1.4.2. Определение модели автомобилей

1.5.Определение местоположения АТП

1.6. Составление маршрутов грузоперевозок

1.7.Расчет маршрутов

1.7.1.Составление схемы маршрута

1.7.2. Эксплуатационные показатели подвижного состава на маршрутах

1.8. Организация технологического процесса грузоперевозок

1.9.Построение графика транспортного процесса

1.10.Расчёт производственных показателей АТП

2.Технологическая часть

2.1. Формирование технологического процесса

2.1.1. Исходные параметры для расчётов

2.1.2. Расчет программы техобслуживания и ремонта

2.1.3. Распределение трудоёмкости ТО и ТР по типам работ

2.1.4.Организация работ по самообслуживанию

2.1.5. Определение режима выполнения обслуживания и ремонта

2.1.6. Организация производственной структуры АТП

2.1.7. Определение численности производственного персонала

2.1.8. Определение числа линий и постов в производственных подразделениях

2.1.9. Выбор производственного оборудования и оснастки

2.2. Определение потребных площадей производственных подразделений

2.2.1. Расчёт площади поточной линии ЕО

2.2.2. Расчёт площади зоны ТО-1 и ТО-2

2.2.3.Расчёт площади постов ТР

2.2.4. Расчет площади помещений складов и хранимых запасов

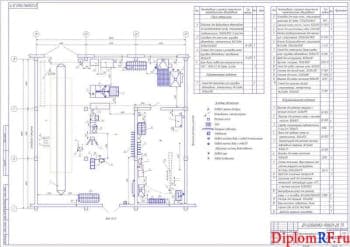

2.3. Компоновка производственного корпуса

2.4.Разработка организации и технологии работы агрегатно-механического участка

2.4.1. Назначение исследуемого участка и организация техпроцесса

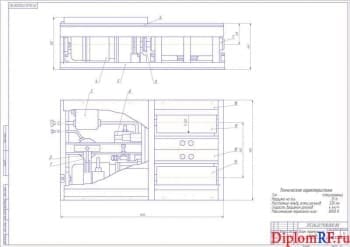

2.4.2. Компоновка агрегатно-механического участка

2.5.Формирование генплана предприятия

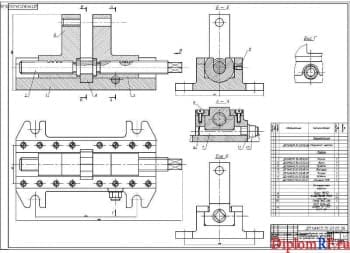

3.Конструкторская часть

3.1. Обоснование целесообразности проектного решения

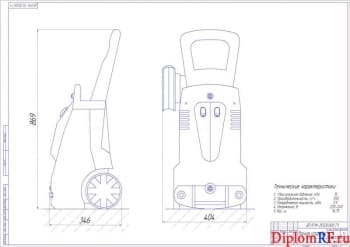

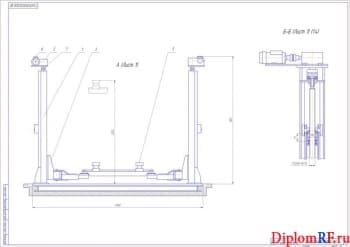

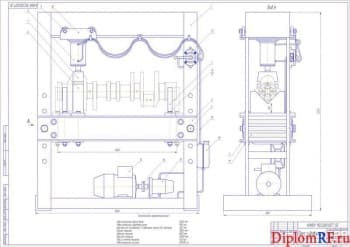

3.2. Назначение и конструкция разрабатываемого стенда

3.2.1. Назначение и конструкция привод-тормоза

3.2.2. Назначение и конструкция реостата

3.2.3. Конструкция топливного бака

3.2.4. Конструкция устройства для измерения расхода топлива

3.2.5. Назначение стоек установочных

3.3.Порядок эксплуатации проектируемого стенда

3.4. Прочностной расчет стойки крепления двигателя

3.5. Эффект от применения на предприятии проектируемого стенда

4.Технология ремонта

4.1. Формирование технологического маршрута ремонта водяного насоса системы охлаждения двигателя автомобиля

4.1.1. Конструкция и особенности эксплуатации жидкостного насоса

4.1.2.Особенности диагностирования насоса

4.1.3. Возможные дефекты жидкостного насоса

4.1.4. Технологические операции по ремонту жидкостного насоса

5. Обеспечение безопасности и экологичности проектных разработок

5.1. Характеристика исследуемого агрегатно-механического участка

5.2. Выявление опасных факторов деятельности агрегатно-механического участка

5.2.1 Анализ негативных производственных факторов деятельности исследуемого участка

5.2.2. Исследование негативного воздействия АТП на окружающую среду

5.2.3.Причины возникновения чрезвычайных ситуаций на предприятии

5.3.Характеристика зоны ТО и ТР

5.4. Контроль за обеспечением безопасных условий труда на проектируемом участке

5.4.1. Меры и средства по обеспечению техники безопасности

5.4.2. Меры и средства по обеспечению производственной санитарии

5.4.3. Расчет освещения исследуемого участка

5.5. Меры и средства для защиты окружающей среды от деятельности АТП

5.5.1. Применение очистной установки для фильтрации сточных вод

5.5.2. Применение системы очистки воздуха

5.5.3.Расчет системы вентиляции

5.6.Меры и средства обеспечения безопасности в чрезвычайных ситуациях

6.Организационно-экономическая часть

6.1.Организационный раздел

6.1.1. Определение формы собственности предприятия

6.1.2. Структурный состав АТП

6.2.Экономический раздел

6.2.1. Определение стоимости основных фондов производства

6.2.2. Величина материальных затрат

6.2.3. Определение потребности в персонале и фонд оплаты труда

6.2.4. Величина амортизационных затрат

6.2.5.Величина прочих затрат

6.2.6.Формирование сметы эксплуатационных затрат

6.2.7. Определение себестоимости грузоперевозок

6.2.8. Определение требуемых оборотных средств

6.2.9. Расчет экономических показателей деятельности предприятия

6.2.10. Использование фондов производства

6.2.11. Графическое построение показателей безубыточности проекта

Заключение

Список использованной литературы

Дополнительные материалы: приложен файл ведомости оснастки на 1листе в Word; приложен файл ведомости оборудования на 1листе в Word; приложен файл карты дефектации на 1листе в Word; приложен файл карты эскизов насоса жидкостного на 1листе в Word.